1. Die Lagerarten

Grundsätzlich unterscheidet man in der Lagertechnik zwischen zwei Hauptgruppen: Zum einen die Gleit- und zum anderen die Wälzlager.

1.1 Gleitlager

Ein Gleitlager besteht in der Regel aus einem Gehäuse und einer darin befindlichen Gleitbuchse. Das Gehäuse kann zwei- oder einteilig sein. Bei zweiteiligen Gehäusen wird die Buchse meist zwischen zwei Halbschalen eingeklemmt. Bei einer einteiligen Ausführung wird die Buchse oft eingepresst, um ihre Position im Lagergehäuse zu fixieren. Die Buchse führt die Welle und dient gleichzeitig als Verschleißteil. Das heißt, sie sollte sich als erstes aufarbeiten, denn so muss nur die Buchse und nicht das komplette Lager getauscht werden. Die Gleitbuchse ist häufig aus einem weichen Material, wie beispielsweise Messing oder Bronze. Zum Teil werden diese Metalle auch als sogenannte Sinterwerkstoffe eingesetzt. Hierbei hat der Werkstoff die poröse Beschaffenheit eines Schwamms. Dadurch kann er sich mit Schmiermittel vollsaugen und gibt dieses dann nach und nach ab. Hierdurch kann die Lebensdauer einer Gleitlagerbuchse erheblich gesteigert werden.

Der Einsatzbereich von Gleitlagern ist vielfältig. Sie sind laufruhig und führen die Welle sehr präzise. Außerdem ist der Ein- und Ausbau nicht annähernd so kompliziert wie bei Wälzlagern. Allerdings sind Gleitlager eher für den Einsatz bei konstanten und geringeren Drehzahlen geeignet. Es gibt einige speziellere Bauarten, welche auch für den Einsatz bei höheren Drehzahlen und stoßweisen Belastungen ausgelegt sind. Dies sind die hydrodynamischen und hydrostatischen Gleitlager. Hier läuft die Welle in einem mit Öl gefüllten Raum. Sie kommen in der Regel bei Industriemaschinen und -anlagen zum Einsatz. Für den Einsatz in der Landwirtschaft sind sie eher nicht geeignet. Nichtsdestotrotz gibt es auch hier ein paar Anwendungen, bei denen nach wie vor Gleitlager zum Einsatz kommen. Da die Montage von Gleitlagern eigentlich nur das Einschieben der Welle in die Buchse oder der Buchse in ein Gehäuse beinhaltet, wird hier nicht weiter darauf eingegangen.

© Industriehof

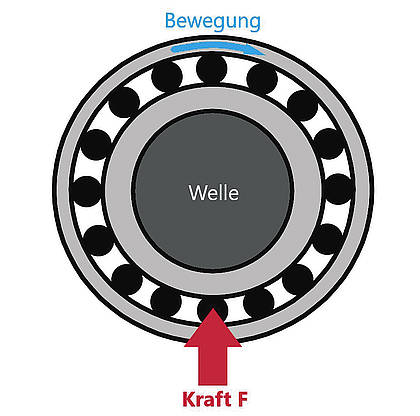

Seitenansicht eines Kugellagers. Der Innenring hat die Punktlast und der Außenring die Umfangslast.

© Industriehof

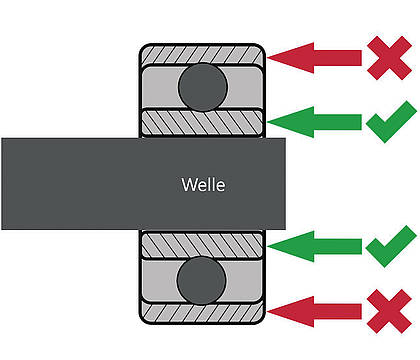

Lager auf einer Welle montieren. Die Kraft darf nur auf den Innenring wirken.

1.2 Wälzlager

Wälzlager sind meistens nach einem bestimmten Prinzip aufgebaut. Das Lager hat einen Außen- und einen Innenring. Zwischen den Ringen laufen, oft in einem sog. Käfig, die Wälzkörper, welche dem Wälzlager seinen Namen gegeben haben. Es gibt Ausnahmen von dieser Zusammensetzung, wie die Nadelbuchsen, bei denen die Welle gleichzeitig auch als Innenring dient. Die genaue Bezeichnung der Wälzlager wird über die Form der Wälzkörper generiert. Es gibt Kugellager, Zylinderrollenlager, Kegelrollenlager, Tonnenlager und Nadellager. Innerhalb dieser Gruppen gibt es noch weitere Unterteilungen. Auf einige wird später noch eingegangen. Viele der heute in der Landwirtschaft eingesetzten Wälzlagertypen sind „wartungsfrei“. Das bedeutet: die Lager müssen während der gesamten Lebensdauer nicht nachgeschmiert werden. Bei einigen ist es nötig, von Zeit zu Zeit etwas Schmiermittel nachzugeben, um Verunreinigungen aus dem Lager zu drücken und die Wälzlager gängig zu halten. Wird dieses nicht regelmäßig gemacht, verringert sich die Lebensdauer des Lagers enorm. Lager, die nachgefettet werden müssen, haben einen Schmiernippel irgendwo am Gehäuse, durch den das Fett mittels einer Presse eingedrückt werden kann. Um sicher zu gehen, sollte man dies zu Beginn der täglichen Arbeit machen. Insofern der Hersteller keine Angabe über die Menge des Schmiermittels macht (Angabe meist in „Hüben“ mit der Fettpresse), sollte so lange Fett nachgedrückt werden, bis es aus einer der Dichtritzen austritt. Dadurch wird das alte Fett nach außen transportiert und nimmt so auch Verunreinigungen mit.

© Industriehof

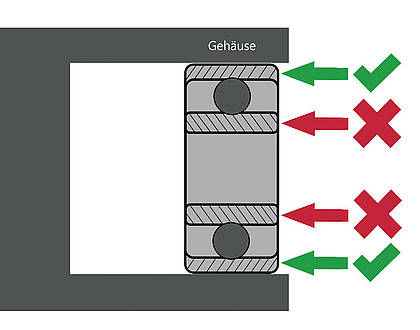

Lager in ein Gehäuse einpressen. Die Kraft darf nur auf den Außenring wirken.

© Industriehof

Agri-Hub ohne Bohrungen für die Kundenkonfiguration.

2. Der Lagereinbau

Gleitlager stellen meist keinen hohen Anspruch an die technischen Fertigkeiten beim Einbau, da hier die Komponenten oft nur ineinandergesteckt werden müssen. Gelegentlich muss man mit dem Hammer etwas nachhelfen. Der Einbau von Wälzlagern sollte eigentlich nicht von Laien durchgeführt werden, aber nicht immer kann man bei der Montage auf Fachpersonal zurückgreifen, und so ist man manchmal gezwungen, auch mal selbst Hand anzulegen. Sicher wird jetzt der ein oder andere Leser schmunzeln und sagen, dafür braucht man doch keinen Fachmann. Aber es ist nicht alles so einfach, wie es auf den ersten Blick scheint. Die Qualität und die Ausführung der Lager spielt zwar eine übergeordnete Rolle, was die Leistung und den Einsatzzeitraum angeht, aber auch der richtige Einbau kann hier einen gewichtigen Anteil an der Lebensdauer eines Lagers haben.

Beim Einbau der Wälzlager gibt es einige Punkte zu beachten. Der wichtigste Punkt ist die Tatsache, dass die Ringe des Wälzlagers, je nach Belastungsfall, entweder fest oder locker sitzen sollten. Dies ist oft nicht bekannt, wird aber auch häufig einfach nicht beachtet. Hat der Ring (egal ob innen oder außen) eine Punktbelastung, d. h. die Kraft wirkt immer nur auf einen Punkt des Rings, so kann der Ring lose sitzen. Man spricht in diesem Zusammenhang von einer Spielpassung. Hat der Ring eine Umfangslast, also die Kraft wirkt, bedingt durch die Rotation, nach und nach auf alle Bereiche des Rings, muss der Ring festsitzen. Hier spricht man von einer Press- oder Übermaßpassung. Dies soll verhindern, dass der Ring „wandert“, sich also auf der Welle bewegt. Dies könnte im schlechtesten Fall zu einem Verschleiß an der Welle führen. In den allermeisten Fällen gilt die Faustformel: Der Ring, der sich während der Arbeit bewegt, hat auch die Umfangslast und somit den Festsitz.

Auch die eigentliche Montage ist mit einem gewissen Knowhow verbunden. Die Kraft, die benötigt wird, um beispielsweise einen Ring mit einer Übermaßpassung auf eine Welle oder in ein Gehäuse zu treiben, darf nur auf den jeweiligen Ring wirken. Oft wird hier das gesamte Lager, also Innen- und Außenring gleichzeitig, mit Druck beaufschlagt. Dadurch werden die Wälzkörper in die Laufflanken der Ringe gedrückt und hinterlassen hier Beschädigungen. Dann ist die Laufläche nicht mehr eben und es kommt zu Widerständen und Vibrationen während der Abrollbewegung. Dadurch verliert das Lager seine Laufruhe sowie einen erheblichen Teil seiner möglichen Laufleistung und muss im schlechtesten Fall schon nach kurzem Einsatz getauscht werden. Denn durch die Vibrationen im Lager entsteht immer auch Hitze. Ein beschädigtes Wälzlager kann sich durch die vergrößerten Reibwerte sehr stark erwärmen. Die Erwärmung führt immer auch zu einer unterschiedlich großen Ausdehnung der verschiedenen Komponenten. Dies führt zu einer Beschädigung der Ringe und kann unter Umständen auch eine Beschädigung des Lagergehäuses nach sich ziehen. Beim Ausbau eines Wälzlagers gilt rein theoretisch der gleiche Grundsatz. Dies allerdings nur, wenn das Lager noch weiterverwendet werden soll. Dies kann der Fall sein, wenn das Lager den Ausbau eines anderen Elements behindert und deshalb, vor Ende seiner Laufzeit, mit ausgebaut werden muss. In der Regel sollten Wälzlager aber nach einem Ausbau eher nicht wiederverwendet werden.

Beim professionellen Einbau von Lagern auf Wellen wird oft ein sogenanntes induktives Anwärmgerät genutzt. Hier wird das Lager mittels Induktion gezielt erwärmt, so dass es sich nur in einem gewissen Maße ausdehnt. Wenn es sich geweitet hat, kann das Lager ohne großen Kraftaufwand auf die Welle mit der Übermaßpassung geschoben werden. Wichtig ist, dass dies sehr zügig nach dem Erwärmen geschieht, da sich das Lager durch die Abkühlung an der Luft und auf der kalten Welle schnell wieder zusammenzieht. Bei sehr engen Passungen kann es zusätzlich nötig sein, die Welle herunterzukühlen, damit sie sich auch etwas zusammenzieht. Grundsätzlich kann diese Einbautechnik auch mit haushaltsüblichen Mitteln erfolgen, wenn die Größe der Komponenten dies zulässt. Beispielsweise kann man das Lager im Backofen erwärmen. Aber Obacht, das Lager darf nicht wärmer sein als 110°C, sonst kann das Lager selbst Schaden nehmen! Die Welle kann zum Beispiel in der Kühltruhe oder im Gefrierfach auf unter 0° runtergekühlt werden.

Solch diffizile Passungen sind Aufgabe einer Fachwerkstatt.

© Industriehof

Spann-/Flanschlager mit vier Bohrungen und gedichtetem Rillenkugellager.

© Industriehof

Stehlager mit gedichtetem Rillenkugellager. Der Festsitz der Welle wird mittels Madenschrauben gewährleistet.

3. Lagertypen in der Landwirtschaft

Nachdem nun die gravierendsten Stilblüten des Lagereinbaus abgehandelt wurden, wenden wir uns den verschiedenen Typen von Lagern in der Landwirtschaft zu. In den meisten Anwendungsfällen finden sich heute Wälzlager. Nichtsdestotrotz werden in manchen Bereichen noch Gleitlager eingesetzt. In alten Packern und Nachläufern findet sich so manches exotisch anmutende Lager, zum Beispiel mit einer Gleitbuchse aus Hart-holz oder auch Kunststoff. Auch in Rühr- und Mischwerken wird oft noch mit Gleitlagern gearbeitet, da hier alle Vorteile dieser Technik zum Tragen kommen.

3.1 Der Agri-Hub

Spätestens seit Scheiben vermehrt mit Einzelaufhängungen verbaut werden, sind die Agri-Hubs aus der modernen Landwirtschaft nicht mehr wegzudenken. Sie bestehen aus einem Gehäuse, welches auf der einen Seite in einen Flansch mit Bohrungen übergeht und aus dessen anderer Seite ein Wellenzapfen ragt. Die Welle hat in der Regel eine spezielle Ansatzgeometrie mit einer Schlüsselfläche. Diese soll ein Durchdrehen der Welle in der Aufnahme der Aufhängung verhindern. Hinter dem Ansatz hat die Welle ein Gewinde, um sie mittels einer Mutter hinter der Aufnahme zu fixieren. In den Hubs werden entweder Schrägkugellager oder Kegelrollenlager verwendet. Diese können durch ihre Bauweise Kräfte sowohl in axialer als auch in koaxialer Richtung aufnehmen. Die Agri-Hubs sind robust und meist wartungsfrei. Je nach Hersteller sind sie etwas mehr oder weniger gut abgedichtet. Beim Kauf sollte sich der Anwender vorher Gedanken machen, in welchem Milieu der Hub arbeiten wird. Beim Einsatz in Verbindung mit Gülle ist es sinnvoll, einen Hub mit einer Dichtung zu wählen, die für diesen Bereich ausgelegt ist. Die Standarddichtungen der Hersteller sind dem aggressiven Medium oft nicht gewachsen, so dass das Lager schon nach kurzer Arbeitszeit ausfallen kann. Aber nicht nur bei den Scheibeneggen hat sich diese Technik durchgesetzt. Schneidseche, Kolterscheiben, Zudeckscheiben und andere, auch angestellt (schräg zur Fahrtrichtung) geführte Scheiben, können hiermit gelagert werden. Da es eine riesige Auswahl an Scheiben auf dem Markt gibt, die immer auch unterschiedliche Lochkreise und Bohrungen aufweisen, ist es manchmal nicht einfach, einen passenden Hub für die eigene Maschine im Nachbau zu finden. Es gibt Ersatzteil-Dienstleister, die bieten dem Kunden einen Bohrservice für Agri-Hubs an. Hier wird der Hub nach den Wünschen des Kunden angepasst und mit dem richtigen Lochkreis versehen. Diese Variante ist oft die kostengünstigste und einfachste, da hier die Passgenauigkeit auf jeden Fall gegeben ist und die Lager in ihrer Ausführung meistens recht hochwertig sind.

© Amazone

Die Scheibenegge Catros mit Agri-Hub Lagern im Einsatz.

3.2 Das Flanschlager/Spannlager

Die Flansch- oder auch Spannlager findet man oftmals in der Aufhängung von Packerwalzen bei Grubbern und Pflügen. Das Lagergehäuse ist quadratisch oder oval geformt und hat je nach Ausführung zwei oder vier Bohrungen, welche in Achsrichtung gebohrt sind. Häufig ist der Außenring des Wälzlagers konvex geformt. Er dient der Sicherung gegen ein Herausrutschen. In der Regel wird das Wälzlager um 90° zur Rotationsachse verkippt und in das Gehäuse geschoben. Im Anschluss wird es in der konkav gewölbten Gehäusewandung in Achsrichtung zurückgekippt und kann somit nicht mehr aus der Einfassung rutschen. Der Aufbau ist einfach. Die Wälzlager sind in diesem Fall meistens beidseitig abgedichtet, um ein Eindringen von Schmutz zwischen die Wälzkörper zu verhindern. Die beliebteste Form ist hier das Rillenkugellager.

3.3 Das Stehlager

Stehlager sind ähnlich aufgebaut wie die Flanschlager. Der große Unterschied hier ist die Anordnung des Lagers. Bei diesen Typen gibt es nur zwei Bohrungen und das Lager ist koaxial zur Verschraubung ausgerichtet. Daher auch die Bezeichnung Stehlager. Diese Lagertechnik findet ebenfalls ihren Einsatz bei den Nachläufern, aber auch in Kartoffelrodern werden diese Lager oft zur Aufnahme der Bandantriebe und Führungsrollen genutzt. Hierbei ist – wie beim Flanschlager – darauf zu achten, dass in diesem Fall der Innenring immer eine Übermaßpassung besitzt, da er das rotierende Element ist.

© Industriehof

4-Kant-Wellen-Lager ohne besondere Anschlussflansche. Wird oft in Spaten-Roll-Eggen und sehr kurzen/kleinen Nachläufern eingesetzt.

3.4 Das 4-Kant-Wellen-Lager

Dieser Lagertypus besteht aus einem zu beiden Seiten offenen Gehäuse, in dem zwei Kegelrollenlager in gegensätzlicher Anordnung auf einer Hohlwelle sitzen. In der Mitte des Gehäuses ist eine Schulter, welche die Position der Lager im Gehäuse bestimmt. Die Seiten des Gehäuses werden mit Deckeln verschlossen, aus denen die Hohlwelle heraussteht. Bei der Montage können Flansche auf beide Seiten der Hohlwelle gesteckt werden, welche die Anschlussgeometrie für die Arbeitswerkzeuge abbilden. Diese Lager werden dann zusammen mit den Arbeitswerkzeugen auf eine Welle mit quadratischem Querschnitt aufgespannt. Interessant ist, dass hierbei die Welle lediglich der Verspannung der Teile dient. Aus diesem Grunde besitzen viele der heute gängigen Lager dieser Art eine runde Innengeometrie anstelle einer quadratischen Öffnung. Durch die mittlerweile starke Verbreitung der Kurzscheibeneggen mit Einzelaufhängung für Scheiben wurden die 4-Kant-Wellen-Lager zum Teil aus dem Markt verdrängt. Aber sie sind auch heute noch zu finden. In Spaten-Roll-Eggen und in vielen breiteren Nachläufern werden sie immer noch genutzt. Auch bei größeren beziehungsweise schwereren Scheibeneggen kommen sie noch zum Einsatz.

4. Tipps aus der Praxis

Abschließend bleibt noch zu bemerken, dass die Qualität der Lager und ihr Preis nicht immer im Verhältnis stehen. Natürlich gibt es sehr hochwertige Lagerbaugruppen der bekannten Hersteller wie beispielsweise SKF, FAG, INA oder Schäffer, aber nicht immer muss es ein kostspieliges „Markenmodell“ sein, um seinen Zweck zu erfüllen. Auch haben sich im Bereich der landwirtschaftlich genutzten Lager einige ernstzunehmende Hersteller am Markt etabliert, die ausschließlich in diesem Segment tätig sind und ihre Produkte speziell für dieses Einsatzspektrum konzipieren. Mitunter können Lager aus Osteuropa genau so stabil und robust sein wie die nordeuropäischen Marken. Immerhin werden diese Lager unter härtesten Bedingungen in den großen Kolchosen in Weißrussland und der Ukraine eingesetzt. Einziges Manko ist das nicht immer passende Gewinde der Lager. Aber häufig werden in so einem Fall die passenden Schrauben und Muttern vom Hersteller mitgeliefert, so dass eine Nutzung fast immer möglich ist. Zu guter Letzt noch ein Hinweis aus eigener Erfahrung: Wenn Sie eine neue Maschine auf dem Hof haben, sollte diese vor Erstgebrauch noch einmal gründlich abgeschmiert werden, denn häufig füllen einige Hersteller – meist aus Kostengründen – die Lagergehäuse gar nicht oder nur zu gering mit Fett, so dass ohne neuerliches Abschmieren ein erhöhter Verschleiß vorprogrammiert ist.