© Adobe Stock / Onidji

Wenig Aufmerksamkeit hat das Thema Kühlerschutz auch deswegen, weil mehr Aufwand hier nicht sofort einen positiven Effekt erzeugt, da es beispielsweise nicht in 10 PS mehr resultiert. Dennoch rückt es immer stärker in den Fokus. Seit Aufnahme ihrer Tätigkeiten im Bereich Blockheizkraftwerke (BHKW), wie man sie etwa aus Biogasanlagen kennt, beschäftigt sich die BayWa intensiver mit dem Thema Kühlwasser. BHKW laufen meist dauerhaft in einem hochanspruchsvollen Leistungsbereich und müssen daher entsprechend gut gekühlt werden. Jeder Ausfall ist eine kostspielige Geschichte. „Bei der Ursachenforschung haben wir festgestellt, dass neben dem Motoröl auch das Kühlmittel eine sehr wichtige Rolle spielt. Studien belegen inzwischen, dass ein großer Anteil von Schäden sehr oft im Kühlsystem verursacht wird. Wir konnten das durch Laboruntersuchungen nachweisen“, sagt Martin Lambrecht, Leiter im Produktmanagement Schmierstoffe. Solche Analysen von Kühlmedien seien bis vor wenigen Jahren noch völlig unüblich gewesen. Dabei zeige die Prüfung bestimmter Parameter frühzeitig an, ob etwas nicht stimmt, um mögliche Folgeschäden zu vermeiden.

Moderne Motoren brauchen passende Betriebsstoffe

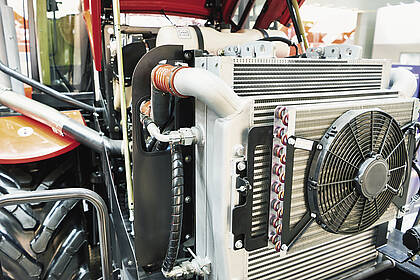

Die große Herausforderung ist, dass sehr viele Komponenten diverser Hersteller für einen Kühlkreislauf verwendet werden. Insgesamt können leicht über hundert verschiedene Materialien verbaut sein. Daher muss ein technischer Kompromiss gefunden werden, der für alles passt. Nur Wasser mit irgendeinem Glykol zu mischen, reicht heute leider nicht mehr. Als erster wichtiger Punkt muss beachtet werden, dass es verschiedene Frostschutz-Technologien gibt, die meist farblich gekennzeichnet sind: Beispielsweise Grün, Rot, Gelb oder Lila (siehe Kasten). Diese dürfen unter Umständen nicht gemischt werden, da es sonst zu schädlichen chemischen Reaktionen kommen kann.

Die Farbe alleine reicht nicht als Entscheidungskriterium aus, denn sie dient in der Regel der internen Produktkennzeichnung der Hersteller. „Es ist nicht garantiert, dass rotes Glykol von Hersteller A die exakt gleiche Technologie beinhaltet, wie das rote Mittel von Hersteller B“, sagt Martin Lambrecht. Daher bestehe immer die Gefahr, dass beim Nachfüllen zwei Produkte gemischt werden, die sich aber nicht miteinander vertragen. Gerade Produkte in niedrigeren Preisklassen werben teilweise sogar damit, dass alle Arten auch gemischt werden könnten, was Lambrecht dennoch nicht empfiehlt.

Eine Vermischung von Produkten trägt immer eine gewisse Gefahr von chemischen Reaktionen in sich. So kann sich beispielsweise die Viskosität deutlich verändern. Das kommt in der Regel nicht schlagartig, sondern passiert erst unter dem Einfluss von Hitze und über längere Zeit. Daher bringt es auch nichts, vorher zu probieren, ob beim Mischen der Flüssigkeiten – in einem Behälter auf der Werkbank – etwas passiert. Ebenfalls können durch die chemischen Reaktionen langfristig Dichtungen angegriffen werden und so zu Leckagen führen. Häufig wird dabei dann der eigentliche Fehler – die falsche Chemie – nicht erkannt, sondern nur die kaputte Dichtung getauscht. Anschließend ergibt sich das gleiche Problem aber irgendwann wieder, eventuell an anderer Stelle, im schlechtesten Fall trifft es die Zylinderkopfdichtung am Innenkanal und das Wasser landet im Motoröl. Dann können sich schnell größere Schäden einstellen.

Das Strecken – also pures Wasser nachzufüllen – sollte ebenfalls nur im absoluten Notfall erfolgen, etwa, um noch in die Werkstatt zu kommen. Die Aussage „Ist ja Sommer, da geht das auch so“ reicht heute nicht mehr. Denn der Kühlerschutz verhindert nicht nur das Einfrieren, sondern übernimmt zudem andere Aufgaben, die er in den restlichen Jahreszeiten ebenfalls vollumfänglich leisten muss.

Welche Aufgaben hat der Kühlwasserzusatz eigentlich noch?

Neben dem Frostschutz verhindert er Korrosion und Kavitation. Letzterer Begriff steht für die Bildung von dampfgefüllten Blasen, die beim Implodieren erhebliche Schäden an Laufbuchse, Wasserpumpe und anderen Komponenten verursachen können. Daher ist der Kühlerschutz nicht nur im Winter wichtig, sondern sollte das ganze Jahr über im Auge behalten werden. Daneben muss das Gemisch aber weitere Dinge meistern, etwa die Temperaturstabilität im Motor gewährleisten. Um die Hitze korrekt abführen zu können, muss das System sauber sein. Entscheidend dafür ist die Wasserqualität, denn nicht überall kommt das gleiche Wasser aus der Leitung. Die im Trinkwasser enthaltenen Stoffe wie Kalk können im Motor oder im Kühler zu gefährlichen Ablagerungen führen, die dann wiederum die Kühlung verschlechtern. „Für den Betrieb von Blockheizkraftwerken gibt es mittlerweile schon konkrete Vorgaben an die Wasserqualität“, so Lambrecht. „In der Landtechnik empfehle ich Fertigmischungen, da die Wasserqualität vor Ort selten den nötigen Anforderungen entspricht. Sofern eigene Mischungen hergestellt und verwendet werden, sollte man darauf achten, möglichst weiches Wasser unter 15°dH zu verwenden.“ Entsprechende Aussagen zur Wasserqualität gibt der örtliche Versorger, viele stellen die Informationen auf ihrer Webseite bereit. Eine weitere Möglichkeit ist, wie schon erwähnt, ein fertig gemischter Kühlerschutz, der bereits perfekt auf die jeweilige Maschine abgestimmt ist. Martin Lambrecht sieht zukünftig den Trend immer stärker in diese Richtung gehen.

© Adobe Stock/JJ Gouin

Eine Kühlmittelanalyse kann Motorschäden vorbeugen.

Öfter tauschen als vorgegeben

Dass einige Hersteller noch immer erst nach fünf Jahren einen Wechsel der Kühlerflüssigkeit vorschreiben, sieht Lambrecht kritisch: Durch die starke Belastung in modernen Maschinen sei das Mittel weit früher verbraucht, das zeigten die Laborwerte immer wieder. Denn durch die heutzutage leistungsstärkeren Motoren muss auch der Kühlerschutz mehr leisten als früher. Bei Produkten, die schon vor 30 Jahren am Markt waren und heute noch zugelassen sind, müsse daher beachtet werden, dass deren Standzeit eine andere ist als in den damals gebauten Maschinen. Daher müssen diese Mittel – sofern sie noch eingesetzt werden – häufiger gewechselt werden. Modernere Mittel sind dagegen leistungsfähiger und halten länger. Sie dürfen jedoch ebenfalls nur nach der Herstellervorgabe eingesetzt werden. Denn auch bei den Motorenbauern steigt im Bereich Kühlerschutz die Sensibilität: Für Blockheizkraftwerke zum Beispiel schreiben einige Hersteller die Durchführung einer Gebraucht-Analyse des Kühlmittels nach maximal 2.000 Betriebsstunden vor. „Bei Agrarmaschinen ist das noch nicht unbedingt im Fokus – aber dort ergeben sich die gleichen Fragestellungen“, weiß Lambrecht. Daher sieht er das reine Einhalten der Wechselintervalle zwar als ausreichend an; eine zusätzliche Analyse des Kühlerschutzmittels könne dem Besitzer eines Schleppers jedoch weitere Hinweise auf mögliche Schwachstellen geben. Diese können dann frühzeitig behoben werden, bevor ein größerer Schaden entsteht.

Gerade bei Erntemaschinen ist es problematisch, wenn sie in ihren knappen Einsatz-Zeitfenstern ausfallen. Der Mähdrescher ist hier ein gutes Beispiel: Bei der Wartung nach der Ernte wird in der Regel der Kühlmittelstand geprüft. Selbst bei einer ausgiebigen Testfahrt mit warmem Motor läuft alles reibungslos. Unter dauerhafter Volllast und bei 35° in der prallen Sommersonne passiert dann aber doch etwas. Hier wäre in den ruhigeren Phasen des Jahres ohne Probleme Zeit für einen Service samt Laboranalyse.

Fazit

Möglichst bald sollte sich im Bewusstsein der Landwirte stärker durchsetzen, dass der Kühlerschutz neben den Ölen ein ebenso wichtiger Betriebsstoff ist, der durch zu wenig Beachtung große Probleme verursachen kann. Natürlich ist es nachvollziehbar, dass man möglichst wenig verschiedene Kanister in der Werkstatt bunkern und daher möglichst alle Maschinen mit dem gleichen Kühlerschutz befüllen möchte: „Das ist aber leider nicht immer möglich“, sagt Martin Lambrecht. „Ich empfehle dringend, die entsprechenden individuellen Vorgaben der Maschinenhersteller zu beachten und die für die jeweiligen Geräte empfohlenen Mittel vorzuhalten.“ Abweichungen von der Herstellerempfehlung können auch beim Kühlerschutz problematisch sein. Und wenn jemand am Stammtisch versichert, er fülle seit jeher ein, was er will und habe noch nie Probleme gehabt, ist Skepsis erlaubt. Denn es gibt Schäden an Motoren, deren Ursache unklar ist oder die nicht im Detail untersucht werden. Eine defekte Dichtung wird eben getauscht. Dass hier fehlerhafte Kühlflüssigkeit im Spiel sein könnte, wurde laut unserem Experten bisher kaum untersucht.

Technische Fakten zum Kühlerschutz

Grundsätzlich unterscheidet man zwischen silikathaltigem und silikatfreiem Kühlerschutz: Ersterer hat die Vorteile, dass das Silikat sofort eine Schutzschicht auf der Oberfläche von Bauteilen bildet und so Korrosion vorbeugt. Er besitzt zudem eine gute Wirksamkeit bei heißen Oberflächen. Er baut sich aber auch relativ schnell ab. Der silikatfreie Zusatz dagegen führt zu weniger Ablagerungen und hat eine gute Hochtemperaturstabilität. Dafür bildet er seine Schutzschicht auf der Oberfläche von Bauteilen erst verzögert, sie ist jedoch langlebiger. Dadurch sind längere Einsatzzeiten möglich.

Im Detail können vier Kühlerschutz-Typen klassifiziert werden, die Farben der Produkte geben hier allerdings keinen sicheren Anhaltspunkt, da diese jeder Hersteller selbst wählt:

Hybrid: Basiert auf Ethylenglykol und enthält ein Inhibitorenpaket auf Basis von Silikat, Borat und Salzen organischer Säuren.

OAT: Hier werden größtenteils organische Säuren als Korrosionszusätze eingesetzt, es handelt sich um silikatfreies Kühlmittel.

SI-OAT: Bei diesem Herstellungsverfahren werden die Vorteile von silikathaltigem und silikatfreiem Kühlerschutzmittel verbunden. Es besteht ein guter Schutz vor Kühlerkorrosion mit verlängerter Einsatzdauer.

PSI-OAT: Durch Löthilfsmittel – etwa im Kühler – sowie durch Korrosionsprodukte können sich Ablagerungen bilden. Das in dieser Technologie zusätzlich eingesetzte Phosphat verhindert deren Entstehung und schützt so wichtige Bauteile wie Zylinderkopf, Motorblock, Wasserpumpe und Heizungswärmetauscher.

Werkstatt-Tipp – Richtiger Umgang mit Kühlerschutz

■ Nicht einfach nur Wasser oder Frostschutz nachfüllen

■ Richtiges Produkt wählen

■ Mischungsverhältnis beachten

■ Nie die beiden Flüssigkeiten einzeln einfüllen, sondern Mischung vorher herstellen und dann einfüllen.

■ Kühlkreislauf immer komplett entleeren, nicht nur nachfüllen.

■ Im besten Fall einmal spülen, um Ablagerungen zu entfernen.