© M. Kunz

Der Gummigehalt wird für jeden Eimer separat ermittelt bevor der Inhalt in den Tankwagen umgefüllt wird.

Nicht nur Reifenhersteller sind auf diesen natürlichen Rohstoff angewiesen, auch für Fahrzeugteile, wie bestimmte Aufhängungen, Dichtungen und Riemen, ist Naturgummi notwendig – ganz zu schweigen von vielen anderen Gegenständen des täglichen Bedarfs. Die wichtigsten Produzentenländer für Naturkautschuk sind Thailand, Malaysia, Indonesien, Indien und Sri Lanka.

Der Tag auf der Gummiplantage beginnt früh. Der Rohstoff für alle Naturgummiprodukte ist die Milch des Kautschukbaums (Hevea brasiliensis), und der fließt am besten solange es noch kühl ist. Die schlanken, hochwachsenden Bäume sind in gleichmäßigen Abständen gepflanzt. Etwa alle drei Tage werden sie angezapft, rund ums Jahr, mit Ausnahme der Regenzeit. Das Alter eines Kautschuk-baums lässt sich nicht nur an dessen Höhe erkennen, sondern auch an den diagonalen Schnittstellen in der Rinde: mit einem scharfen Messer, vorn meist geformt wie ein flacher Holzstechbeitel, entfernt der Zapfer – oder die Zapferin – vorsichtig ein Stück Rinde und die weiße Kautschukschicht, die sich an den etwas älteren Schnittstellen gebildet hat. Sofort tritt frische Latexmilch aus, beginnt sich zu Tropfen zu formen und langsam in der am Stamm befindlichen Auffangschale zu sammeln. Auf den Plantagen, die ich in Sri Lanka besuchte, umfasst ein ‚Sektor‘ 200 bis 300 Bäume und die Zapfer wissen genau welcher einen ‚Ruhetag‘ hat und welcher nicht. Etwa nach einer halben Stunde stoppt der Fluss der Kautschukmilch, die Schnittstelle ist abgetrocknet und der Zapfer kann den Inhalt der Sammelschale in einen Eimer leeren. Wieviel Milch ein Baum gibt, hängt von vielen Faktoren ab: Alter, Jahreszeit, Luftfeuchtigkeit – je trockener es ist, um so weniger Latexsaft produziert der Baum.

Am späten Vormittag bringen die Arbeiter und Arbeiterinnen die Eimer mit frischer Latexmilch an die Sammelstellen. Während man auf den Tanktransporter wartet, ist Zeit zum Ausruhen und für einen Plausch mit den Kollegen. Ein Mitarbeiter der Plantage erfasst die Latexmenge, die jeder der Zapfer abliefert und misst den Gummianteil: nur ca. 30 Prozent der Milch sind sog. Gummi-Trockenmasse (DRC – Dry Rubber Content), und nur der „zählt“. Für die Zapferinnen und Zapfer ist der erste Teil ihres Arbeitstages abgeschlossen – am Nachmittag werden sie Pflege- und Wartungsarbeiten erledigen, von Unkrautjäten zwischen den Bäumen, Kontrolle des Regenschutzes, der während des Monsuns Wasser von den Zapfstellen abhält, bis zu Arbeiten in der Baumschule in der junge Kau- tschukbäume nachgezogen werden: gute ‚Clones’ werden auf Sämlinge okkuliert – so dass bei Nachpflanzungen alle Bäume in einem Sektor identisch wachsen.

Vom Feld in die Fabrik

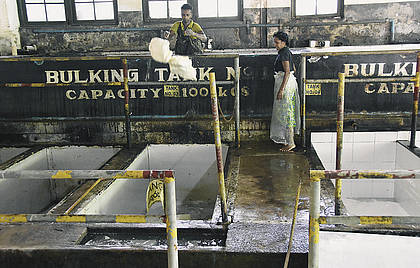

Die Tanklastwagen liefern die Latexmilchausbeute des Morgens direkt zur Fabrik, die sich bei den meisten Plantagen direkt auf dem Gelände befindet. Erste Station sind große Bottiche oder Becken, wo der Latexmilch Ameisensäure zugesetzt wird. Dadurch beginnt sie zu koagulieren, ähnlich der Kuhmilch, der man Zitronensaft beigibt. In mehreren Arbeitsgängen wird immer mehr Wasser herausgepresst, bis schließlich dünne Latexbahnen entstehen. Sie werden übereinandergelegt, auf Unreinheiten überprüft, gepresst und in Blöcke geschnitten. Und in dieser Form wird der größte Teil des Naturkautschuks an die Reifenfabriken geliefert.

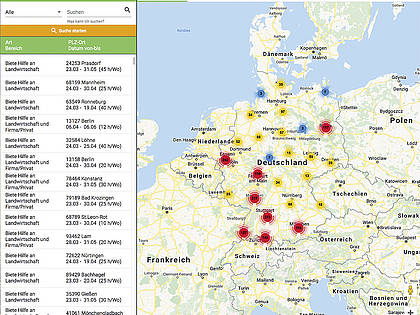

© M. Kunz

Der Tankwagen auf dem Weg zur Fabrik in der die am Morgen gesammelte Latexmilch sofort aufgearbeitet wird.

In fast allen Produktionsländern wird Naturkautschuk nicht nur in Plantagen produziert, sondern überwiegend von Kleinbauern – die weltweit für 85 Prozent der Produktion verantwortlich sind. Meist stehen ihnen nur einfache Mittel zur Weiterverarbeitung zur Verfügung: die koagulierte Latexmasse wird immer wieder durch eine handbetriebene Mangel geschoben, bis Gummilappen entstehen, die zur Haltbarmachung entweder wie Wäsche an der Luft getrocknet oder geräuchert werden. Beides, geräucherter und getrockneter Naturgummi, sind für die Reifenherstellung geeignet. Dafür taugen sogar die angetrockneten Latexklumpen, die die Zapfer aus den am Baum befestigten Auffangschalen (sog. Cup Lump) entfernen, bevor sie sie erneut aufhängen. Diese eher unansehnlichen Reste werden separat an spezielle Fabriken geliefert, gemahlen, getrocknet, gepresst und dann an Reifenhersteller geliefert.

© M. Kunz

In diesen Becken wird Kautschukmilch Ameisensäure zugesetzt damit sie koaguliert.

Was diese Firmen nicht gebrauchen können ist die teuerste Qualität: Flüssiglatex in Fässern, das für Tauchprodukte benötigt wird – vom Kondom über Gummihandschuhe bis hin zu den Blasen in Fußbällen. Flüssiglatex kann auch aufgeschäumt werden, z.B. für Matratzen und Kissen.

© M. Kunz

Spezielle Firmen arbeiten den sogenannten „cup lump“ für die Verwendung in der Reifenindustrie und andere Firmen auf.

© M. Kunz

Der gemahlene, gewaschene „cup lump“ wird gewogen und dann in gleichmäßige Blöcke gepresst.

Etwa 30 Jahre lang liefert ein Kautschukbaum Latexmilch, und das ist, ganz nebenbei, auch für die Umwelt gut: durch ihr extrem üppiges und dichtes Laub absorbieren Kautschukbäume sogar mehr CO2 als eine vergleichbare Fläche tropischen Regenwalds.

Hintergrund – Naturkautschuk: Bestens für schwere Einsätze

Traktorenreifen enthalten zwischen 60 und 75 Prozent Naturkautschuk, der Anteil ist also deutlich höher als bei Pkw-Reifen. Europäische Traktorreifenhersteller verwenden etwas geringere Mengen Naturkautschuk, wenn es der Reifentyp erlaubt. Der Grund dafür sind die hohen Belastungen, denen Traktorreifen ausgesetzt sind.

© sock.adobe.com/Luftbildfotograf

Den höchsten Naturkautschukanteil haben Reifen für Flugzeuge.

„Die Anforderungen an den Traktorreifen sind schon sehr stark unterschiedlich gegenüber z.B. einem Pkw-Reifen“, sagt Dr. Michael Keßler, Abteilungsleiter Anwendungstechnik und Entwicklung beim Kau-tschukhändler Weber & Schaer. „Die Lasten, die der Traktorreifen tragen muss, sind ungleich höher, dafür ist eine hohe dynamische Anforderung nicht so nötig. Dementsprechend sind die Bauteile, aus denen der Reifen besteht, unterschiedlich. Beim Traktorreifen: Starkes Profil, festerer dickerer Stahlgürtel, stabilere Seitenwand u.a. Auch die verwendeten Kautschuke sind unterschiedlich. Man kann sagen: Je höher die Lasten, desto höher der Naturkautschukanteil. Den höchsten Naturkautschuk-Anteil haben Reifen für Flugzeuge!“ In einem Pkw-Reifen stecken ca. 1,6 kg Naturkautschuk, in einem Lkw-Reifen 24 kg, sagt Keßler. „Ein Lkw- bzw. Traktorreifen ist natürlich viel schwerer und größer als ein Pkw-Reifen, hat aber vom Kautschuk einen höheren Naturkautschuk-Anteil.“

Was alle Traktorreifen gemeinsam haben ist die Farbe: schwarz. Das ist Absicht: Der Gummirohmasse wird ‚carbon black‘ zugesetzt, die schwarze Farbe macht die Reifen weniger empfindlich gegen die Einflüsse von Sonnenlicht.

Hintergrund – Fairer Handel – auch bei Kautschuk

Fair gehandelte Schokolade, Tee, Kaffee und Bananen kennt inzwischen jeder, aber die wenigsten wissen, dass die Lebens- und Arbeitsbedingungen auf Kautschukplantagen und von Kleinbauern oft denkbar schlecht sind. Das liegt vor allem daran, dass der Weltmarktpreis für Naturkautschuk seit Jahren nicht nur stark schwankt, sondern oft unter den Produktionskosten liegt.

© M. Kunz

Mit der Fair Trade Prämie schafften die Arbeiter und Arbeiterinnen Spielgeräte an. Plantagen sind weitläufig, die Kinder werden in einem Kindergarten auf dem Gelände betreut, und es gibt eine Grundschule.

Das zu ändern ist das Anliegen des 2012 gegründeten Fair Rubber e.V.. Die Organisation arbeitet mit Unternehmen zusammen, die eine Fair Trade Prämie pro Kilogramm Kautschuk (DRC) zahlen und im Gegenzug das Fair Rubber Logo verwenden dürfen. Die Fair Trade Prämie fließt an die Lieferpartner – Plantagenarbeiter oder Kleinbauern – die dann selbst entscheiden, wie und wofür sie die Mittel ausgeben wollen. Die Projekte für die sich Kleinbauern bzw. die Arbeiter und Arbeiterinnen auf verschiedenen Plantagen entschieden haben, lassen erahnen, wie schlecht teilweise die Lebensbedingungen sind: Elektrifizierung eines entlegenen Plantagenteils, damit Kinder nach Einbruch der Dunkelheit nicht mehr gefährliche Kerosinlampen nutzen müssen, wenn sie Hausaufgaben machen wollen. Tanks und Leitungen für sauberes Trinkwasser – verschmutzte, offene Trinkwasserquellen waren ein Hauptgrund für Darmerkrankungen und Amöbenruhr. Kommunale Duschen. Eine zusätzliche Altersversicherung, damit Plantagenarbeiter sich eine Wohnung leisten können, wenn sie im Rentenalter die Unterkunft auf der Plantage aufgeben müssen. Fonds, über die billige Kredite und Zuschüsse finanziert werden: für die Ausbildung eines Kindes, im Krankheitsfall, in besonderen Notlagen (Kreditverleiher nehmen Wucherzinsen bis zu 600 Prozent p.a.). Spielgeräte für den Plantagenkindergarten. Die Beispiele lassen sich fortsetzen.

Angesichts der Tatsache, dass Naturkautschuk nicht nur für Reifenproduzenten ein Rohstoff ist, auf den sie nicht verzichten können, ergibt der Faire Handel für gummiverarbeitende Unternehmen auch ökonomisch Sinn: da die Weltmarktpreise über längere Zeit nicht mehr die Produktionskosten decken, roden immer mehr Plantagenbesitzer die Kautschukbäume und pflanzen z.B. Ölpalmen, womit sich schneller mehr Geld verdienen lässt. Wenn Naturkautschuk irgendwann wieder knapp und teuer wird, gibt es keine schnelle Lösung: ein gefällter Kautschukbaum liefert keine Milch mehr und ein frisch gepflanzter braucht sieben Jahre bis er zum ersten Mal angezapft werden kann.

Mehr erfahren Sie unter: www.fairrubber.org