Fitnesstracker liefern mittlerweile einen kompletten Gesundheitsreport – vom Herzrhythmus über die Sauerstoffsättigung im Blut bis zur Schlafanalyse. Und das alles mit ein paar Sensoren am Handgelenk. Das Geheimnis dahinter ist die raffinierte und zunehmend KI-gestützte Verknüpfung der aktuellen Sensorwerte mit den bereits gesammelten Daten und dem Wissen über deren Wechselwirkungen. Nach dem gleichen Prinzip arbeiten Wissenschaftler des Bereiches Agrarsystemtechnik der TU Dresden bei Beurteilungen zur Effizienz und Bodenwirkung von Rädern und Raupen an Landmaschinen. Der Datenlieferant ist für diesen Zweck allerdings raumfüllend. Schließlich sind die Testobjekte selbst oft mannshoch.

Simulation typischer Reifenbelastungen

Der Reifenprüfstand steht in einer Halle auf dem Universitätscampus. Bei unserem Besuch untersuchte Maschinenbaustudent Linqi Huang hier gerade die Druckverteilung innerhalb der Kontaktfläche beim Traktorreifen Multibib 650/65 R42 von Michelin. Dazu pressen die Hydraulikzylinder der Apparatur das fast zwei Meter große Rad mit der vorgegebenen Achslast auf die mit 16 Kraftsensoren bestückte Messfläche. Dies wiederholt der Student bei unterschiedlichen Reifendrücken. In einem zweiten Prüfvorgang bewegt sich der angepresste Messtisch entsprechend der zuvor erfolgten Eingaben am Monitor vor und zurück sowie anschließend seitwärts nach rechts und links.

„Durch die Bewegung des Messtisches lässt sich die Deformationsqualität des Reifens bestimmen“, erläutert Dr.-Ing. habil. Hartmut Döll, der den Prüfstand maßgeblich entwickelt hat. Als Besonderheit verweist er auf einen zusätzlich an der Felge montierten Messfühler. „An Landmaschinen gibt es keinen Sensor für die Radlast. Hier können wir sie nicht nur messen sondern auch verfolgen, wie sie sich unter Zugkraftbedingungen verändert“, betont der Wissenschaftler. Durch die Breite der Messfläche von 1,6 m sei es zudem möglich, die Reifeneigenschaften auch an Zwillingsrädern zu prüfen.

© Carmen Rudolph

Dr.-Ing. habil. Hartmut Döll hat den Prüfstand zur Ermittlung der Reifeneigenschaften maßgeblich entwickelt.

© Carmen Rudolph

Prof. Dr.-Ing. habil. Thomas Herlitzius leitet den Lehrstuhl Agrarsystemtechnik an der Technischen Universität Dresden.

Große Wirkung auf Ertrag und Umwelt

„Als Schnittstelle zwischen Maschine und Ackerfläche haben Fahrwerke einen enormen Einfluss auf die Struktur landwirtschaftlicher Böden“, begründet Lehrstuhlleiter Prof. Dr.-Ing. habil. Thomas Herlitzius den Aufwand. Da sich die Bodendichte mit jeder Überfahrt akkumuliere, wie das beispielsweise im Vorgewende sichtbar werde, und die Maschinengewichte zunehmen, verursachten solche Verdichtungen mittlerweile Ertragseinbußen von bis zu 30 Prozent. Als weitere Motivation, die Wirkungen von Fahrwerken auf dem Acker genau zu betrachten, verweist der Wissenschaftler auf den Klimawandel. Weniger verdichtete Böden hätten ein höheres Wasserhaltevermögen, was für Trockenperioden ebenso bedeutsam sei, wie für den Hochwasserschutz bei Starkniederschlägen. Mit den Ertragssteigerungen durch eine verbesserte Bodenqualität werde zudem die Funktion des Pflanzenbaus als CO2-Senke gestärkt. So ließen sich nach Berechnungen weitere 5 % und damit 20 % der gesamten CO2-Emissionen von Deutschland binden. Nicht zuletzt ermöglichten Fahrwerke, deren Zugkraft-Schlupf-Verhalten den konkreten Bodenverhältnissen angepasst ist, Kraftstoffeinsparungen von bis zu 20 %.

Voraussetzung für eine Beurteilung des Systems aus Radlast, Reifendruck, Zugkraft und Boden, die wissenschaftlichen Kriterien standhält, sind überprüfbare Ergebnisse. Und hier standen die Dresdner Wissenschaftler vor einem Problem.

© Carmen Rudolph

Ein Sensor an der Felge des zu prüfenden Rades ermöglicht die Erfassung der Radlast und deren Veränderung bei unterschiedlichen Belastungen des Reifens.

© Carmen Rudolph

Die 1,6 m breite Messfläche des Reifenprüfstandes an der TU Dresden ist mit 16 Kraftsensoren bestückt.

Daten für bessere Fahrwerke

Zwar existieren verschiedene Messmethoden, um in Feldtests die Einflüsse etwa von Reifendruck sowie Reifendurchmesser und -breite auf die Bodenbelastung und Traktion zu ermitteln. „Doch damit wird wie bei einem Foto immer nur eine Momentsituation festgehalten, auf einem Bodentyp in seinem aktuellen Zustand und mit dem Reifen eines bestimmten Herstellers“, konstatiert Herlitzius. Eine Vereinheitlichung der Wirkung von Fahrwerksparametern verbiete sich aber schon deshalb, weil Versuche zeigten, dass bei gleicher Belastung und gleichem Reifendruck die Auswirkungen auf Traktion und Bodenverdichtung je nach Reifenhersteller um bis zu 30 % differieren. „Reifen sind im Allgemeinen schwarz und rund und meist mit einprägsamen Logos ausgestattet. Die Eigenschaften der Reifen und auch Gleisbänder basieren allerdings auf den Marketingaussagen der Hersteller. Allgemeingültige Charakteristika, wie zum Beispiel beim Stahl, gibt es nicht“, verweist der Landtechnikexperte auf eine fehlende einheitliche Klassifizierung.

Angesichts der wachsenden Vielfalt an Reifenvarianten und des begrenzten agrotechnischen Zeitfensters für Feldversuche lasse sich dieses Manko unmöglich durch die üblichen arbeitsintensiven Untersuchungsmethoden kompensieren. Um dennoch reproduzierbare Messwerte zu erhalten, wie sie etwa für die Steueralgorithmen von Fahrwerken autonomer Feldroboter benötigt werden, entschieden sich die Dresdner Wissenschaftlerinnen und Wissenschaftler für ein Simulations-Verfahren, das alle Elemente des Rad-Boden-Kontakts beinhaltet. Das Ergebnis ist ein Reifenprüfstand, mit dem sich die Druckverteilung innerhalb der Aufstandfläche, das Zugkraft-Schlupf-Verhalten, der Rollwiderstand, die Dämpfungsrate und die Deformationseigenschaften der Reifen bei unterschiedlichen Radlasten und Reifendrücken aber ansonsten gleichbleibenden Bedingungen ermitteln lassen. Der Pool umfasst bislang Datensätze von 131 Reifen und vier verschiedenen Gleisbändern.

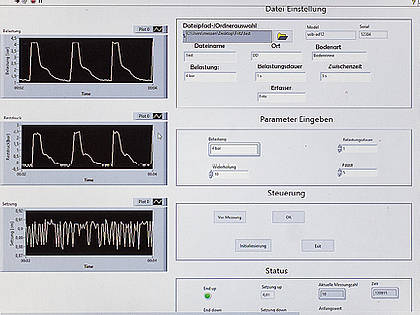

Um jedoch von den Fahrwerksparametern Rückschlüsse auf die Bodenbelastung, den Kraftstoffverbrauch oder das Fahrverhalten ziehen zu können, muss die Druckcharakteristik von Böden entsprechend der Bodenart sowie dem Feuchte- und Lockerungszustand bekannt sein. Hierfür gibt es an der TU Dresden eine weitere Messvorrichtung. Die hier ermittelten Werte werden in einer Simulations-Software mit den Ergebnissen der Sensoren am Reifenprüfstand verrechnet. So ergibt sich ein Gesamtbild der Druckverteilung.

© Carmen Rudolph

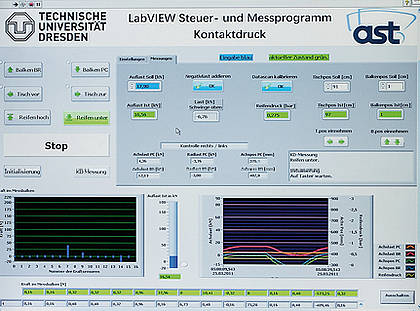

Am Bedienpult werden Stärke und Wirkrichtung der Kräfte für die Ermittlung der Reifenmerkmale eingestellt. Der Prüfvorgang läuft dann automatisiert ab.

© Carmen Rudolph

Die auf dem Prüfstand ermittelten Kennwerte fließen in eine Software, die das Wirken der untersuchten Reifen auf den Boden und daraus resultierende Ertragseinflüsse simuliert.

Hintergrund – Diese Eigenschaften werden im Reifenprüfstand der TU Dresden ermittelt:

Druckverteilung

Aus der von den Sensoren registrierten Druckverteilung innerhalb der Kontaktfläche lässt sich unter Einbeziehung von Bodendaten die Druckausbreitung im Untergrund nicht nur zwei-, sondern dreidimensional darstellen. Dies liefert wiederum die Grundlage für Simulationen zu Verdichtungen durch die Reifen verschiedener Hersteller bei einer bestimmten Kombination von Radlast und Reifendruck. Ebenso lassen sich die dadurch zu erwartenden Ertragsdepressionen abschätzen.

Zugkraft-Schlupf-Verhalten

Tests im Prüfstand bestätigten die Erkenntnis aus anderen Untersuchungen, dass sich bei gleicher Radlast die Kraftübertragung auf den Boden (Triebkraft) mit sinkendem Reifendruck verbessert, zeigten aber auch, dass sich Reifen hier durchaus unterschiedlich verhalten. Das Verhältnis von Triebkraft zur Gewichtskraft auf die Achse (Triebkraftbeiwert) ist Ausgangspunkt für das Zugkraft-Schlupf-Verhalten des Reifens und im Weiteren für den Trend beim Kraftstoffverbrauch.

Rollwiderstand

Zur Ermittlung des Rollwiderstands bewegt sich der Tisch unter dem Rad, das sich frei drehen kann aber zur Ermittlung des Kennfelds unterschiedlich belastet wird. Die Rollwiderstandsbeiwerte landwirtschaftlicher Reifen bewegen sich zwischen 0,016 und 0,027. Das erscheint unbedeutend. Aus der Spanne zwischen diesen Werten ergibt sich jedoch eine Differenz beim Dieselverbrauch von 0,5 l/h. Doch es geht nicht nur um den Energieaufwand. Da der Rollwiderstand auf den Umfang des Reifens bezogen zum Teil erheblich schwankt, beeinflusst dieser Kennwert ebenso das Fahrverhalten. So erwies sich bei Traktor-Fahrtests nicht der Höhenschlag der Felge, sondern Unregelmäßigkeiten beim Rollwiderstand als Ursache für Schwingungen.

Dämpfungsrate

Auswirkungen auf das Fahrverhalten von Traktoren und mobilen Arbeitsmaschinen hat zudem das Dämpfungsverhalten der Reifen beim Überfahren von Hindernissen. Am Prüfstand erfolgt die Ermittlung der Dämpfungsrate durch Auswertung der Schwingungskurve nach einem Impuls. Dabei zeigte sich ein geringer Einfluss von Radlast und Reifendruck auf diesen Parameter. Es konnte aber festgestellt werden, dass Reifen bezüglich Typ und Hersteller ein sehr unterschiedliches Dämpfungsmaß besitzen. Messungen ergaben Unterschiede von bis zu 25 Prozent. Auffallend ist, dass das Dämpfungsmaß einen Bezug zum Rollwiderstand aufweist.

Reifendeformation

Die Deformation der Karkasse ist das sichtbarste Merkmal der Belastung von Agrarreifen. Bei niedrigem Innendruck und hoher vertikaler Belastung verbreitern sich die Reifen an den Flanken um bis zu 35 Prozent. Dadurch kann sich die gesamte Landmaschine bei lateraler Belastung durch Kurvenfahrten oder Fahren quer zum Hang über die Reifen um 15 cm und mehr seitlich verschieben. Dies hat insbesondere bei Lenkkorrekturen erhebliche Auswirkungen auf die Fahrzeugstabilität. Unter Zugbelastung entsteht zusätzlich ein Dehnungseffekt in Fahrtrichtung. Diese longitudinale Verformung kann im Bereich der Kontaktfläche bis 10 cm betragen und im Zusammenhang mit dem Aufbäummoment sowie Abreißen der Zugkraft durch Schlupf zu einem lästigen Hüpfen des Traktors, dem sogenannten Power-Hop, führen.

WR

© Carmen Rudolph

Der Prüfstand auf dem Campus der TU Dresden gewährleistet die Ermittlung der Reifeneigenschaften unter definierten Bedingungen.

© Carmen Rudolph

Am Monitor des Boden-Prüfgeräts werden die Parameter der Drucktests grafisch dargestellt.

Hintergrund – Nachhaltige Reifenproduktion

Alternative Materialien und nachhaltige Produktionsverfahren halten Einzug in die Reifenproduktion. So forscht Continental gemeinsam mit dem Fraunhofer-Institut für Molekularbiologie und Angewandte Oekologie an der Gewinnung von Naturkautschuk aus speziell gezüchteten Löwenzahnpflanzen. In einem Reifen-Prototyp des Herstellers Goodyear kommt ein aus der Asche von Reisschalen gewonnenes Silika als Füllstoff zum Einsatz. Unter dem Projektnamen BlackCycle will Michelin recycelte Materialien wie Gummi, Stahl und Textilcord in die Neureifenproduktion zurückführen. Der französische Reifenhersteller nutzt außerdem alte PET-Flaschen für die Karkassen-Herstellung. Das Fraunhofer-Institut für Bauphysik IBP hat ein Verfahren entwickelt, um Industrieruß aus Altreifen als Füllstoff für neue Gummimischungen verwenden zu können.

WR

© Carmen Rudolph

An einer gesonderten Messvorrichtung ermittelt Mitarbeiter Fritz Lukas die Druckcharakteristik von Böden entsprechend der Bodenart sowie dem Feuchte- und Lockerungszustand.

© Carmen Rudolph

Auswertung der Daten des Reifenprüfstandes durch Dr.-Ing. habil. Hartmut Döll im Kreise seiner Studenten an der TU Dresden.