© Industriehof

Der Schleppzinken eines Crossboards mit angebautem Verschleißteil.

Die Abgrenzung der Begriffe Mulchsaat, Streifensaat und Direktsaat ist nicht ganz einfach. Wo hört das eine auf, wo fängt das andere an? Fragt man die Praktiker, so bekommt man eine breite Auswahl von Antworten. Für den Einen darf bei der Direktsaat schon noch ein dünner „schwarzer“ Streifen zu sehen sein, beim Nächsten wiederum ist Direktsaat schon vorbei, wenn nur einige Krümel zu viel bewegt werden. Es mutet an, als gäbe es genauso viele Definitionen wie Anwender. Nichtsdestotrotz gibt es einen starken Zuwachs in diesem Segment hier in Europa. Das gilt für die Hersteller ebenso wie für die Anwender. Unsere Nachbarn jenseits des großen Teichs setzen schon lange auf diese Techniken und so ist es auch nicht verwunderlich, dass viele der Ideen und Innovationen in diesem Bereich aus dem englischsprachigen Raum stammen. Präzise, sparsame, kosteneffiziente und ressourcenschonende Ausbringung von Saat und Dünger werden, auch im Hinblick auf den Gewässer- und Umweltschutz sowie den Preisverfall auf dem Getreidemarkt, immer mehr zu einem zentralen Punkt in der modernen Landwirtschaft. Es bleibt abzuwarten, wie sich die Branche in den nächsten Jahren weiterentwickeln wird. Die Diskussion um das Verbot von Totalherbiziden könnte zumindest die reine Direktsaat, ohne jegliche Bodenbewegung, über kurz oder lang etwas schwieriger gestalten. Wobei hier vielleicht auch neue Produktnischen – beispielsweise für neue Abflammtechniken oder andere chemiefreie Verfahren der Beikrautregulierung – entstehen könnten. In diesem Artikel geht es jedoch nicht um die Hersteller von Direkt- und Mulchsaattechnik, sondern darum, die zur Verfügung stehenden Werkzeuge, sowohl zur Vorbereitung des Saatbettes als auch zur direkten Einbringung des Saatguts zusammen mit Düngemitteln, zu beleuchten und Empfehlungen hinsichtlich des Anwendungsbereichs zu geben. Die technischen Möglichkeiten der unterschiedlichen Maschinen variieren stark. Das hängt zum einen mit der Herkunft der Maschinen und der damit verbundenen Ausrichtung auf bestimmte Bodenverhältnisse, zum anderen mit dem regional eingesetzten Maschinenpark zusammen. Eine Maschine, die für den Verkauf in Nordamerika bestimmt ist, hat andere Arbeitsbreiten und einen anderen Zugkraftbedarf als eine Maschine, welche beispielsweise in Südeuropa verkauft wird. Trotzdem sind viele Techniken ähnlich und die Ausrüstungsvarianten vielfältig.

© Industriehof

Der Kreiseleggenzinken verfügt häufig über ein Schnellwechselsystem, um ihn von Griff auf Zug umzustellen.

1. Vorbereitung des Saatbetts

Viele Hersteller bieten Maschinen, die durch den Anbau verschiedener Zusatzwerkzeuge sowohl die Saatbettbereitung als auch die Aussaat in einer Überfahrt erledigen. Abgesehen von der reinen Direktsaat, die gänzlich ohne Bodenbearbeitung auskommt, gibt es grundsätzlich immer einen mehr oder weniger großen Bedarf an direkter Bodenbearbeitung vor der Saat. Beim sog. „Strip-till“ (Streifensaat), wird nur ein schmaler Streifen bearbeitet, um die Saat erfolgreich auszubringen. Bei der Mulchsaat hingegen wird der Boden flach und vollflächig bearbeitet. Hierzu stehen verschiedene Techniken zur Verfügung, die teilweise auch kombiniert werden können.

1.1 Das Crossboard

Zur ersten Einebnung des Bodens und Verteilung von Strohresten und Zwischenfrüchten dient häufig ein Crossboard. Hierbei werden Schleppzinken und Verschleißplatten in Reihe vorne in der Maschine angeordnet. Die Schleppzinken und auch die Veschleißplatten sind in verschiedenen Ausführungen und Stärken erhältlich. Durch das Crossboard entsteht kein Saatbett im eigentlichen Sinne. Hiermit soll in erster Linie ein Verstopfen der Maschine durch den Aufbau von Rückständen vor den Saateinheiten oder den vorhergehenden Bearbeitungswerkzeugen verhindert werden. Oftmals ist das Crossboard automatisch verstellbar, so dass flexibel auf Veränderungen auf dem Acker reagiert werden kann.

1.2 Die Kreiselegge

Die Kreiselegge, auch bekannt als Kreiselgrubber, dient dazu, die Erde fein zu krümeln und gegebenenfalls auch Ernterückstände zu zerkleinern. Beispielsweise nach dem Grubbern oder dem Pflügen ohne Packer wird ein feinkrümeliges und ebenes Saatbett erzeugt. Je nach Modell können die eingesetzten Zinken auf „Zug“ oder aber auf „Griff“ eingebaut werden. Abhängig davon, was man erreichen möchte, kann es Sinn machen, die Zinken je nach aktuellem Acker neu auszurichten. Bei vielen Herstellern ist deshalb bereits ein Schnellwechselsystem für die Zinken implementiert.

Es gibt bei einzelnen Produzenten verschiedene Maschinen, die sich in ihrer Ausführung zwar optisch nicht unterscheiden, sich jedoch bei den verwendeten Komponenten an der Schlepperleistung orientieren. Dabei werden oft auch unterschiedliche Zinken eingebaut, die zum Teil die gleiche Aufnahmegeometrie aufweisen, aber nicht für den Einbau in allen Varianten geeignet sind.

Weiterhin werden vielfach Kreiseleggen-Zinken mit einer sogenannten Duraface-Beschichtung angeboten. Diese Beschichtungen bestehen aus Chrom-Carbid oder Wolfram-Carbid und werden im Tauchverfahren auf die fertig gearbeiteten Zinken aufgebracht. Die Beschichtung mindert den Verschleiß. Ein Nachteil ist die Tatsache, dass der kalte Zinken in eine heiße Schmelze getaucht wird. Dadurch kommt es am Rand des beschichteten Bereichs zu Verspannungen im Material. Diese können im ungünstigsten Fall, zum Beispiel beim Auftreffen auf größere Steine, zum Bruch des Zinkens führen. Aus diesem Grunde ist der Einsatz auf sehr steinreichen Böden eher nicht zu empfehlen. Hinter den Kreiseln läuft dann noch eine Walze zur Höhenführung und Rückverfestigung. Je nach Hersteller gibt es auch hier meist mehrere verschiedene Ausführungen, die abhängig von den Bodenverhältnissen und dem gewünschten Verdichtungshorizont gewählt werden können. Mit einer Dreipunktaufnahme nach hinten und teilweise auch mit eigener Hydraulik ausgestattet kann die Kreiselegge auch als Träger für die eigentliche Sämaschine dienen. Durch die kompakte Bauweise sind diese Maschinen sehr gut für den Dreipunktanbau auch bei kleineren Schleppergrößen geeignet.

© Industriehof

Gewölbte Scheiben sind die häufigsten Werkzeuge zur Saatbettbereitung: (von links) Gezahnte, Messer-, Kleeblatt- und Kolterscheibe.

1.3 Die gewölbten Scheiben

Die häufigsten Werkzeuge zur Saatbettbereitung in den Mulchsaat-Maschinen sind zweifelsohne die gewölbten Scheiben. Oft in zwei Reihen und gegeneinander angestellt angeordnet, sollen sie Erntereste und Zwischenfrüchte zerkleinern und durchmischen. Auch hierdurch kann ein günstiges Saatbett erreicht werden. Allerdings ist es bei Weitem nicht so fein wie bei der Arbeit mit der Kreiselegge. Abhängig vom Hersteller sind die Scheiben teilweise automatisch höhenverstellbar und so flexibel auf sich ändernde Bodenverhältnisse einzustellen. Ähnlich wie bei einer Kurzscheibenegge wird hier durch die versetzte Anordnung der Scheiben ein Verziehen der Maschine zu einer Seite verhindert. Zumeist werden gezahnte Scheiben eingesetzt, da hier das leichte Eindringen in den Boden, auch bei schwierigen Verhältnissen, gewährleistet ist. Je nach Hersteller sind zum Teil auch andere Geometrien möglich. Als Beispiel seien hier die sogenannten Kleeblatt- oder Messerscheiben genannt. Gelegentlich kommen auch mehr oder weniger stark gewellte Kolter-Scheiben zum Einsatz. Diese schneiden mehr, als dass sie mischen, können aber auch ein gutes Ergebnis erzielen. Letztendlich bleibt es dem Anwender und seiner praktischen Erfahrung überlassen, die richtige Scheibe für den eigenen Betrieb zu wählen.

© Industriehof

Vereinzelt kommen auch Eggenzinken, hier ein S-Zinken mit Schmalschar, zum Einsatz.

1.4 Die Eggenzinken

Zinken sind zwar nicht die Regel für die Saatbettbereitung in den modernen Maschinen, kommen aber vereinzelt auch zum Einsatz. Wie bei handelsüblichen Feingrubbern werden hier mehrere Reihen von Eggenzinken mit kleinen Gänsefuß- oder Schmalscharen eingesetzt. Diese Form der Saatbettbereitung eignet sich eher dann, wenn bereits eine vorhergehende Bodenbearbeitung stattgefunden hat, da auch hier Ernterückstände und Zwischenfrüchte zur Verstopfung führen können. Dies vor allem deshalb, da die Eggenzinken häufig keinen großen Durchgang haben. Sie haben meist einen Querschnitt von 32 x 12 oder 45 x 12 Millimetern und werden dann im Normalfall mit Gänsefußscharen in Arbeitsbreiten von 150–200 Millimetern bestückt. Zum Teil werden aber auch wendbare Schmalschare eingesetzt. In vielen Maschinen finden die Zinken jedoch nur noch Einsatz als Spurlockerer in den Traktorspuren, um die Verdichtung möglichst gleichmäßig zu halten.

2. Aussaat

Als Werkzeuge zur Einbringung von Saatgut und Dünger gibt es Säscheiben, Säschare und Kombinationen aus beiden. Außerdem gibt es die Möglichkeit, mit sogenannten Saatrohren, welche an Grubberzinken beziehungsweise -scharen montiert werden können, Zwischenfrüchte direkt während der Bodenbearbeitung auszubringen.

2.1 Die Säschare

Die Schare werden allgemeinhin als Öffner bezeichnet. Hier gibt es verschiedene Hersteller, welche manchmal nur die Werkzeuge zum Nachrüsten bestehender Systeme anbieten. Diese sind dann an die jeweiligen Geometrien der Maschinen angepasst. Leider ist hier nicht immer gewährleistet, dass Stellung und Ausrichtung am Ende sind wie beim Original. Darum sollte bei der Nachrüstung fremder Systeme genau auf die Anbau- und Ausrichtemöglichkeiten der Nachbauteile geachtet werden, da es sonst auch zu Verschmierungen des Bodens kommen kann. Des Weiteren sind Schare in der reinen Direktsaat nicht problemlos einsetzbar. Langfaserige Ernterückstände oder Reste der Zwischenfrucht können zur Verstopfung der Maschine führen. Daher ist es sinnvoll, mindestens ein Schneidsech vor dem Schar laufen zu lassen, welches das Pflanzenmaterial schneidet, so dass der Öffner durch den Schnitt laufen kann. Wichtig ist hierbei eine möglichst hochwertige Scheibe mit Selbstschärf-Effekt, da eine stumpfe Schneide Pflanzenreste in die Saatfurche drücken könnte. Dieses kann im ungünstigsten Fall den Aufgang der Saat verhindern. Auch sollte hier eine regelmäßige Kontrolle und gegebenenfalls auch ein frühzeitiger Austausch stumpfer Scheiben vorgenommen werden. Einige Systeme zum Nachrüsten bieten die Möglichkeit, die Schare verschiedenen Bedingungen und Saaten anzupassen. Beispielsweise kann die Düngerablage in verschiedenen Tiefen erfolgen. Dies ist, besonders in Bezug auf die mögliche Verunreinigung des Saatgutes mit Flüssigdüngern und dem damit verbunden „Seed burn“, einer Verätzung der Saat durch den aggressiven Dünger, ein wichtiges Kriterium bei der Auswahl des Systems. Auch die Breite des Saatbandes ist oftmals variabel. Durch geometrische Besonderheiten können zusätzliche Rillen und Kanäle im Boden gezogen werden, die zum Beispiel eine bessere Drainage oder besseres Wurzelwachstum ermöglichen.

© Industriehof

Die korrekte Stellung des Säschars, auch Öffner, ist für die Ablagequalität wichtig.

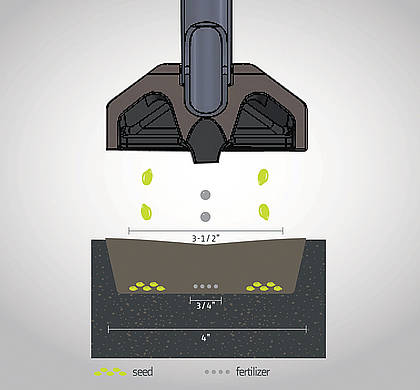

© Industriehof

Die kombinierte Ablage von Saatgut und Dünger.

2.2 Die Säscheiben

Meist in doppelter Anstellung und mit einer leichten Konkavität versehen, öffnen die Scheiben eine Furche für die Ablage von Saatgut und Dünger. Die Scheiben gibt es in verschiedenen Varianten. Viele haben einen glatten Rand, einige sind jedoch auch mit einer feinen Zahnung versehen. Bei einigen Herstellern läuft lediglich eine Scheibe als Räumer vor einem speziellen Saatrohr, welches zumeist noch mit einer Hartmetallbeschichtung versehen ist, um dem Verschleiß vorzubeugen. Häufig dient das Rohr auch als Abstreifer für die Scheiben. Beim Einsatz von zwei Scheiben wird der Abstreifer oft separat oberhalb der Saatrille an den Scheiben geführt. Egal, was für Bodenverhältnisse der Betrieb mitbringt, ein Abstreifer sollte immer vorhanden sein, damit es nicht zu Verstopfungen der Saateinheit und somit zu Fehlstellen auf dem Acker kommt. Die Säscheiben haben den großen Vorteil, dass hier in jeden Boden gedrillt werden kann, da die Scheiben Ernterückstände und Zwischenfrüchte zerteilen. Die Trennung der Ablage von Saat und Dünger ist hierbei etwas schwieriger, da beides meist in einer Saatrille abgelegt wird. Die Ablagetiefe ist hierbei nur insgesamt verstellbar. Des Weiteren kann es beim Einsatz eines Doppel-Scheiben-Schars teilweise zu einer Verdichtung des Bodens an den Seitenwänden der Saatrille kommen. Dies wiederum kann den Aufgang der Saat negativ beeinflussen. Hier sollte nach Möglichkeit ein System mit Druckregulierung zum Einsatz kommen, um dies zu verhindern. Für den Fall, dass häufig parallel Untersaaten mit ausgebracht werden, sollte sich der Anwender überlegen, mehrere getrennte Säeinheiten in der Maschine zu etablieren. Dadurch kann in einer Reihe die Hauptfrucht und in der anderen die Untersaat ausgebracht und die Segmente separat an die benötigten Voraussetzungen angepasst werden. Ein weiterer Vorteil sind hierbei zwei getrennte Saattanks. Vor allem, wenn die Untersaaten und die Hauptfrüchte eine stark unterschiedliche Korngröße aufweisen, kann es durch die Vibrationen in der Maschine zu einer Entmischung im Tank und dadurch zu Fehlstellen auf dem Acker kommen.

© Industriehof

Die gezahnte Säscheibe ist leicht konkav geformt. Sie zerteilt Ernterückstände und Zwischenfrüchte.

2.3 Mischformen

Es gibt am Markt eine breite Auswahl verschiedener Techniken, um die Saatrille zu erzeugen. In den letzten Jahren ist eine Mischform aus Scheiben und Scharen immer beliebter geworden, welche durch den Einsatz eines geteilten Schares und einer dazwischen laufenden Sechscheibe eine ideale Doppelfurche erzeugen, in welcher auf der einen Seite Düngemittel und auf der anderen das Saatgut platziert wird. Dadurch wird eine saubere Trennung von Korn und Dünger erreicht. Auch sorgt die Anordnung der Saatkanäle im Verhältnis zur Schnitttiefe der Sechscheibe dafür, dass keine organische Masse in direkten Kontakt mit der Saat kommt.

2.4 Die Saatrohre

Die Saatrohre, auch „Seed Boots“ oder Saat-schuhe genannt, sind für den Anbau an handelsüblichen Grubbern vorgesehen. Hier kann durch den Einsatz eines kleinen pneumatischen Verteiler-Streuers auf dem Grubber während der Bodenbearbeitung gleich eine Zwischenfrucht ausgebracht werden. Die Rohre gibt es in diversen Ausführungen und Weiten. Meist einzeln oder doppelt hinter einem mehr oder weniger breiten Gänsefußschar am Stiel montiert, wird die Zwischenfrucht direkt in den gemischten Boden eingebracht. Nachteile bei dieser Technik sind die häufig zu geringe Rückverfestigung durch den Grubber und ein damit verbundener schlechterer Aufgang der Saat; die ungenaue Mengendosierung des Streuers und Fraß-Schäden durch Wildvögel, welche durch die ungenaue Ablagetiefe und eventuell noch auf der Oberfläche befindliche Körner größer sein können als bei der Zwischenfruchtaussaat mit einer Drillmaschine. Sind in der Mischung dann auch noch bestimmte Saaten enthalten, die einem genauen Zweck dienen – wie beispielsweise Rettich zur Lockerung tieferer Bodenbereiche – sollte die Ausbringung so präzise wie möglich erfolgen, um diese Effekte voll zu nutzen.

© Pawelzik

Kombination aus Säscheiben, Saatrohr und Andruckreifen.

© Industriehof

Die Saatrohre am Grubberzinken erlauben die Aussaat von Zwischenfrüchten.

3. Abschluss

Nach dem Einbringen der Saat und des Düngers folgt einer der wichtigsten Aspekte einer guten und nachhaltigen Aussaat. Die richtige Verdichtung des Saathorizonts ist von großer Bedeutung für einen gleichmäßigen Aufgang der Saat. Dies kann sowohl durch die hinter den Saateinheiten befindlichen Andruckrollen erfolgen als auch durch nachlaufende Packer. Hierbei kann die Wahl des Werkzeugs für die Verfestigung den Aufgang und damit auch den Ertrag maßgeblich beeinflussen. Teilweise sind Ertragsunterschiede von bis zu 30 Prozent festzustellen. Aber auch hierbei sind der eigene Betrieb und seine Gegebenheiten ausschlaggebend.

3.1 Die Andruckrollen

Die Andruckrollen laufen direkt hinter der Saateinheit, egal ob es sich um Öffner oder Scheiben handelt. Mit diesen Rollen wird die Saatrille wieder geschlossen und angedrückt. In der Regel wird die Saateinheit auch über die Rollen geführt. Teilweise sind es die einzigen Werkzeuge zur Rückverfestigung in den Maschinen. Nachlaufende Packer sind nicht bei allen Herstellern erhältlich. Form und eingestellter Druck der Rollen sind in dem Fall ausschlaggebend für den Verdichtungshorizont und den damit verbundenen Aufgang der Saat.

3.2 Der Packer

Bei einigen Herstellern gibt es eine Vielzahl verschiedener Auswahlmöglichkeiten. Neben den fast überall standardmäßig erhältlichen Reifenpackern sind Ausstattungsvarianten mit U-Ring-, Dachring- und Federstempelwalzen sowie vollverschweißte Teller erhältlich. Wo es technisch möglich ist, kann es sinnvoll sein, eine Kombination aus verschiedenen Geometrien zu verwenden. Hierdurch ist die Verdichtung des Bodens in der Reihe und im Zwischenraum zu variieren. Dies kann den Aufgang von Kräutern zwischen den Saatreihen, die Wasseraufnahme und die Bodenerosion stark beeinflussen. Gerade bei einer Untersaat macht es Sinn, die Bodenverdichtung in den jeweiligen Reihen an die Frucht anzupassen.

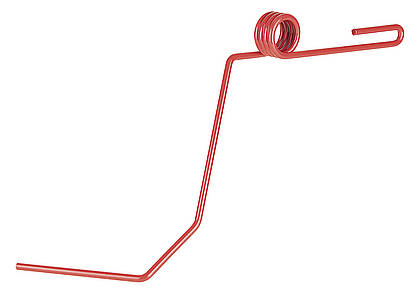

3.3 Die Striegel

Nachdem nun die Saat ausgebracht und der Saathorizont wieder verdichtet ist, gibt es die Möglichkeit, die Ackeroberfläche noch weiter zu bearbeiten beziehungsweise einzuebnen. Bei manchen Packern entstehen – bedingt durch die Walzen-Geometrien – Furchen und Rillen. Um diese nicht auf dem Acker zu hinterlassen, bieten die Hersteller Striegel in verschiedenen Formen und Stärken an. Grundsätzlich gibt es keine klare Empfehlung hinsichtlich Form oder Ausführung. Im Grunde machen alle die gleiche Arbeit: Die Oberfläche wird mehr oder minder eben und krümelig hinterlassen. Oft sind bei den Sämaschinen aber Striegel verbaut, welche den Boden nicht mit der Spitze berühren, sondern mit einem etwas längeren Bereich. Hinweise zur Auswahl können die betrieblichen Bodenverhältnisse geben. Je nach Festigkeit und Verdichtung sollte der Striegel mehr oder weniger federn. Die Federrate hängt von der Materialstärke, der Hebellänge zum Federauge und der Anzahl der Wicklungen im Federauge ab. Bei vielen Maschinen lassen sich die Striegel-Aufnahmen zusätzlich verstellen und erlauben so unterschiedlich großen Druck am eigentlichen Striegel.

© Industriehof

Die Andruckrollen verschließen die Saatrille und drücken das Erdreich an.

© Industriehof

Striegel arbeiten nach dem Packer. Sie ebnen den Acker ein.

Fazit

Abschließend bleibt zu sagen, egal ob Mulch-, Streifen- oder Direktsaat, die Bandbreite zur Verfügung stehender Maschinen und Techniken sollte für alle Bedingungen etwas Passendes bieten. Aufgrund der breiten Produktpaletten der einschlägigen Hersteller ist es auch kein Problem, sich dort flexibel beraten zu lassen. Da hier meist alle Maschinentypen aus einem Haus zu bekommen sind, ist die Qualität der Beratung hinsichtlich des Einsatzspektrums sehr gut und oft auch durch Praxisversuche belegt. Leider ist es in Zeiten von Corona sehr schwer, öffentliche Veranstaltungen zu finden, bei denen man parallel mehrere Maschinen verschiedener Hersteller in der Vorführung sehen und in der Folge, nach einiger Zeit, auch Ergebnisse begutachten kann. Dabei ist dies eigentlich die beste Möglichkeit, sich die Vor- und Nachteile deutlich zu machen. Wer sich nicht sicher ist oder vielleicht den Bau oder Umbau einer Maschine in Betracht zieht, um sie den Betriebsbedingungen noch besser anzupassen, kann sich eine Maschine zur Vorführung auf den Betrieb kommen lassen. Viele Hersteller bieten einen entsprechenden Service an. Kompliziert kann es werden, wenn man einen Hersteller bevorzugt, welcher vielleicht nicht auf dem europäischen Kontinent beheimatet ist und hier möglicherweise auch keine Vertretung unterhält. In einem solchen Fall gibt es nur noch die Möglichkeit, nach gekauften Maschinen in der Nähe zu suchen. Manche Hersteller bieten solche Kontakte auf Anfrage. Ansonsten hält auch das Internet eine große Bandbreite an Praxisberichten von Anwendern und Herstellern bereit.

© Horsch

Die Tiefenwirkungen und Einsatzschwerpunkte der unterschiedlichen Packervarianten.