Arbeitswerkzeuge für Bodenbearbeitungsmaschinen mit Hartmetall-Bestückung sind aus der modernen Landwirtschaft nicht mehr wegzudenken. Aber nicht immer sind sie die Universallösung für schwierige Bedingungen. Auch diesen Produkten sind Grenzen gesetzt. Der alte Grundsatz „Viel hilft viel“ sorgt hier teils nur für Enttäuschung.

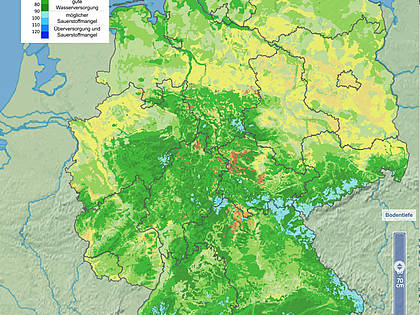

Der Markt bietet eine Vielzahl von verschiedenen Werkzeugen, passend für alle gängigen Fabrikate. Hauptverkaufsargument sind die höheren Standzeiten. Aber die vom Hersteller angegebenen Werte sind nur bedingt zutreffend, da eine Vielzahl von Faktoren eine Rolle spielen, die von Betrieb zu Betrieb, zum Teil aber auch schon von Acker zu Acker, sehr stark voneinander abweichen können.

Aufgrund der höheren angenommenen Lebensdauer ist der Preis oft um ein Vielfaches höher als bei der Standardausrüstung heutiger Maschinen. Da lohnt es sich, genau zu überlegen, ob die Anschaffung für den eigenen Betrieb sinnvoll ist. Bei der Kalkulation sollte aber nicht nur der Preis im Verhältnis zu der vom Hersteller angegebenen Standzeit betrachtet werden. Was oft nicht gesehen wird, ist der zusätzliche zeitliche und personelle Aufwand, welcher nötig ist, um den Wechsel der Arbeitswerkzeuge zu ermöglichen. Auf manchen Betrieben werden fast täglich die Schare gewechselt. Jede Minute, die es dauert, die Schare zu tauschen, steht die Maschine still. Muss dann noch der Betrieb für den Wechsel angefahren werden, kommt der zusätzliche Spritverbrauch obendrauf.

Bei den verschiedenen Ausführungen hat der Kunde die Wahl zwischen unterschiedlichen Materialien, Beschichtungen und Verarbeitungsverfahren. Hier kann man oft schon den Überblick und auch bares Geld verlieren.

Die einfachste Version des Hartmetallschars ist die „Aufschweiß-Panzerung“. Mit einem Schweißgerät wird mittels spezieller Elektroden eine Hartmetallschicht auf das einfache Grundmaterial aufgebracht. Dies ist ein sehr günstiger und einfacher Prozess und die Produkte sind dementsprechend verhältnismäßig günstig. Doch Vorsicht: Da das Grundmaterial oft aus einem vergüteten Werkstoff besteht, sorgt die eingebrachte Hitze des Schweißprozesses für eine Aufweichung des Materials. Ohne erneute Wärmebehandlung wird sich das Schar, nach dem Verbrauch der Hartmetall-Beschichtung, schneller aufarbeiten als ein Standardschar. Dadurch kann die zuvor gewonnene Standzeitverlängerung unter Umständen wieder verloren gehen. Auch ein vorzeitiger Verlust durch Bruch ist dann wahrscheinlicher, da das Material weniger widerstandsfähig ist. Will man das vermeiden, sollte auch beim Kauf der aufgepanzerten Schare auf eine entsprechende Qualität geachtet werden.

© Industriehof Scherenbostel

Als nächstes kommen wir zu der sogenannten DURAFACE-Beschichtung. Hierbei wird ein fertiges Teil in eine heiße flüssige Beschichtung getaucht, welche sich dann mit dem Grundmaterial verbindet. Die Beschichtung ist sehr abriebfest, ermöglicht einen Selbstschärf-Effekt und somit einen scharfen Schnitthorizont. Damit wird auch ein geringerer Kraftstoffbedarf erreicht. Einzig bei Kreiseleggenzinken kann es manchmal dazu kommen, dass diese am Übergang der Beschichtung abbrechen. Der Grund dafür sind Verspannungen im Material, welche durch den Wärmeeinfluss der Schmelze zustande kommen. Der lange Hebel der Zinken in Kombination mit einem Stein kann dann schon ausreichen.

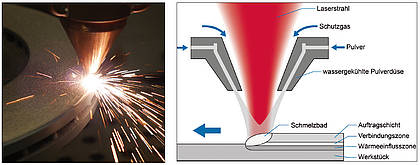

Als neueste Technik in der Herstellung von Hartmetall-Werkzeugen, nicht nur in der Landwirtschaft, haben wir das Laser-Auftrags-Schweißen. Dabei wird mit einem Laser ein dünner Film aus Hartmetall auf fast jede Grundform aufgeschweißt. Vorteile des Lasers sind vor allem die präzise Positionierung und die geringe Wärmezufuhr. Hierdurch wird das Grundmaterial nicht wieder weich und behält seine Festigkeit. Vor allem bei Hackmessern und anderen sehr dünnen Werkzeugen ist eine lange Standzeit und ein sehr scharfer Schnitthorizont möglich.

© Laserline

Schema des Laser-Auftragsschweißens. Ein Vorteil dieses Verfahrens ist die geringe Wärmezufuhr in das Grundmaterial.

Als letztes kommen wir zur preislichen Oberklasse des Hartmetallmarkts. Die aufgelöteten Platten aus Wolframcarbid. Die Grundkörper sind oft strömungsgünstig ausgearbeitet, um einen möglichst guten Erdfluss zu gewährleisten. Auch gibt es Mischformen mit zusätzlicher Aufschweiß-Panzerung. Häufig sind auch Rippen oder Oberflächenunebenheiten mit angearbeitet. Dort soll sich Boden festsetzten und so den Verschleiß durch Abrieb etwas verzögern. Die Wolframcarbid-Platten sind gut geeignet, um dem starken Abrieb bei der Bodenbearbeitung standzuhalten. Bei steinigen Verhältnissen sieht die Sache wiederum ganz anders aus. Wolframcarbid ist eine Legierung aus Wolfram und Kohlenstoff. Sie ist zwar äußerst hart, dadurch aber auch sehr spröde. Im Grunde ist es in etwa so wie bei Glas oder Keramik. Trifft nun ein Stein die Platte, kann das unter Umständen dazu führen, dass die Platte zerspringt oder zumindest splittert. Damit ist das Schar zwar nicht unbrauchbar, da es ja auch ohne die Platte funktioniert, allerdings ist dadurch der erhöhte Verschleißschutz weg und somit wird sich das Schar, zumindest an dieser Stelle, schneller abarbeiten. Aus diesem Grund lohnt es sich, immer genau zu überdenken, ob die eigenen Betriebsverhältnisse den Einsatz solcher Schare zulassen oder ob man vielleicht eher eine aufgeschweißte Version wählt.

Man sollte sich also genau überlegen, ob der tatsächliche Nutzen im Betrieb den hohen Kostenaufwand der Anschaffung lohnt. Auch kann es unter Umständen schon ausreichen, den ersten Balken im Grubber mit Hartmetall-Scharen auszustatten, da die Schare hier die meiste Arbeit leisten müssen.

Grundsätzlich empfiehlt es sich immer, erst mal nur ein Schar anzuschaffen und dieses zusammen mit den üblichen Standardwerkzeugen in die Maschine einzubauen. Dadurch kann man erkennen, wie viel höher die Standzeit der Hartmetall-Version im eigenen Betrieb ist.

© Pawelzik

Die Plättchen aus Wolframcarbid werden hier induktiv auf das Schar gelötet.

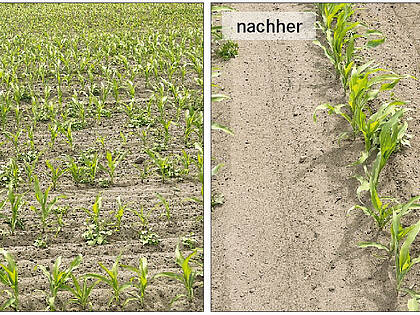

Noch ein Tipp für Ungeduldige: Die schnellsten Ergebnisse werden erzielt, wenn man ein neues Standard-Schar und ein Hartmetall-Schar je in einer Traktorspur laufen lässt. Hier ist – bedingt durch die Bodenverdichtung der Traktorreifen - ein etwas höherer Verschleiß anzunehmen. Nun bleibt nur noch abzuwarten und zu zählen, wie oft das Standardschar gewechselt werden muss, bis auch das Hartmetallschar aufgebraucht ist. Noch eine Anmerkung: Das Schar kann wie jedes andere Schar auch bis zu Ende aufgefahren werden, auch wenn die Beschichtung nicht mehr da ist!

Angesichts der Vielzahl von Produkten und mittlerweile auch Anbietern in diesem Segment lohnt es sich durchaus, verschiedene Marken und Produkte zu testen, bevor man sich endgültig für einen Typ entscheidet. Die schön gestalteten Hochglanzprospekte, mit denen einige Anbieter den Markt überfluten, strotzen nur so vor Vergleichen und Pseudo-Vorteilen, welche dem Käufer die Überlegenheit des Produktes gegenüber der Konkurrenz suggerieren sollen. Leider ist es oft nicht so einfach, die Vorteile für den eigenen Betrieb abzuleiten, da häufig irgendwelche Musterberechnungen zu Grunde liegen, die jegliche Realität vermissen lassen. Letztendlich nutzen alle Hersteller ähnliche Legierungen bei den Hartmetall-Platten und auch die Grundmaterialien sind oft dieselben, sodass eigentlich nur der Selbstversuch Klarheit bringt.