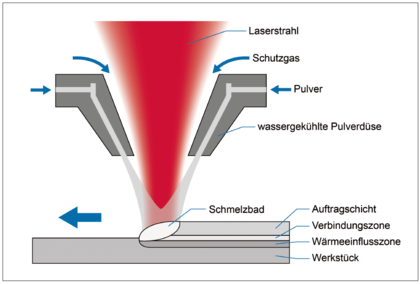

Die Laserbeschichtung eines Agrarmessers vollzieht sich bei jedem Messertyp über das sogenannte Auftragschweißen. Dieser Begriff sagt im Grundsatz bereits aus, was geschieht: Die Schicht wird im Zuge eines Schweißprozesses aufgetragen. Wer Schweißen nur als Schmelzverbindung zweier Bauteile kennt, mag hier irritiert sein – das Prinzip ist jedoch genau dasselbe: Die Oberfläche des stählernen Messers wird mit einer Hartmetallschicht – oft aus Wolframcarbid – verschmolzen. Der Laser dient dabei ganz einfach als Wärmequelle: Er schmilzt die Messeroberfläche auf, und in dieses Schmelzbad wird das Hartmetall dann entweder als Pulver oder Draht eingebracht. Oberflächen- und Beschichtungsmaterial vermischen sich, und nach dem Erkalten bleibt eine feste Schmelzverbindung zweier Metalle zurück, die auch als metallurgische Verbindung bezeichnet wird. Das Messer weist jetzt eine sehr robuste Beschichtung auf, die abrieb- und schlagfest ist und seine Lebensdauer deutlich erhöht.

Thermisches Spritzen als Alternative

Nun ist das Laserauftragschweißen natürlich nicht die einzige Möglichkeit, ein Agrarmesser zu beschichten, und es ist auch nicht das einzige Verfahren zur Herstellung hochstabiler Schichten. Alternativ werden Messer auch mit Hilfe des sogenannten Thermischen Spritzens beschichtet – einem Verfahren, bei dem das Beschichtungsmaterial erhitzt und mit hoher Geschwindigkeit auf die Bauteiloberfläche aufgeschleudert wird. Der Vorteil dieses Verfahrens ist eine sehr reine Beschichtung – Bauteil und Schichtmaterial vermischen sich nicht. Die sachgemäße Anwendung des Thermischen Spritzens setzt allerdings Erfahrung und vertieftes Fachwissen voraus, da zahlreiche Prozessparameter zu steuern sind; der Einstieg in das Laserauftragschweißen fällt deshalb manchen Anwendern leichter. Zudem verlangt das Thermische Spritzen eine Vorbehandlung der Bauteile sowie ein nachträgliches Einschmelzen der Schichten – zwei Arbeitsschritte, die beim Laserauftragschweißen nicht erforderlich sind.

© Laserline

Mobile Hochleistungsdiodenlaser von Laserline von 5 bis 45 kW Leistung. Strom, Wasser und Lichtleitkabel genügen, um den Laser am Standort betriebsbereit zu machen. Das Lichtleitkabel wird dann mit der Beschichtungsoptik (Bild rechts) zur Bearbeitung des Werkstücks verbunden.

Lichtbogenschweißverfahren

Eine weitere Möglichkeit sind Beschichtungen, die mit Lichtbogenschweißverfahren aufgetragen werden. Der Prozess läuft hier ähnlich ab wie beim Laserauftragschweißen, nur dass als Wärmequelle eben kein Laser, sondern – wie der Name schon andeutet – ein Lichtbogen verwendet wird. Auch hier werden hochstabile, metallurgisch angebundene Beschichtungen erzeugt, die durch hohe Abrieb- und Schlagfestigkeit punkten. Nachteil des Verfahrens ist jedoch die Wärmequelle selbst: Sie bringt so viel Energie in das Bauteil ein, dass Messer verformt werden können – sie müssen dann aufwendig gerichtet werden. Zudem ist das Beschichtungsverfahren nicht sehr genau: Präzise, sehr dünne Beschichtungen lassen sich kaum realisieren. Im Bereich der Messer spielt dieses Verfahren daher eine untergeordnete Rolle.

© Laserline

Der Laser dient beim Laserauftragschweißen als Wärmequelle: Er schmilzt die Messeroberfläche auf, und in dieses Schmelzbad wird das Hartmetall dann entweder als Pulver oder Draht eingebracht. Oberflächen- und Beschichtungsmaterial vermischen sich, und nach dem Erkalten bleibt eine feste Schmelzverbindung zurück, die auch als metallurgische Verbindung bezeichnet wird.

Diodenlaser lassen Energieeintrag genau dosieren

Vor diesem Hintergrund erklärt sich der Erfolg des Laserauftragschweißens: Denn die hier gewöhnlich eingesetzten Diodenlaser machen es möglich, den Energieeintrag sehr genau zu regulieren und die Oberfläche fein und punktgenau zu beschichten. Für das Aufschmelzen reicht eine kurze Bestrahlung aus, die keine Verformungen oder Durchhärtungen verursacht. Da die Laserenergie auch bei laufendem Prozess binnen Sekundenbruchteilen feinabgestuft reguliert werden kann, lässt sich die Bestrahlung sehr genau an jede Bauteilzone anpassen. Davon profitieren insbesondere die hochempfindlichen Klingenbereiche.

© Laserline

Die Bauteilbearbeitung erfolgt unter Einsatz von Beschichtungsoptiken und Breitstrahldüsen. Im Bild eine Laserline OTS-3 Beschichtungsoptik mit Coax 40 Düse. Die abgebildete Optik ist circa 44 cm lang.

Die dosierte Wärmezufuhr des Lasers vermeidet im Vergleich zum Lichtbogenschweißen den Härteverlust des oft vergüteten Grundmaterials. Dies verhindert Auswaschungen hinter dem Auftrag. Im Endeffekt lassen sich so sehr dünne, hochstabile Präzisionsbeschichtungen realisieren, die auch harten Schlägen und Stößen widerstehen und die Funktionalität der Messer nicht beeinträchtigen – im Gegenteil: Der Anwender profitiert von einer deutlich höheren Standzeit und muss die Messer weit seltener austauschen.

Nun könnte man sagen: In der Theorie klingt das gut – aber wie sehen Anwendung und Ergebnis in der landwirtschaftlichen Praxis aus? Mehr dazu im dritten Teil unserer Serie.

Über Laserline

Die Laserline GmbH mit Sitz in Mülheim-Kärlich bei Koblenz wurde 1997 gegründet. Sie ist ein international führender Hersteller von Diodenlasern für die industrielle Materialbearbeitung. Das Unternehmen blickt auf mehr als 20 Jahre Firmengeschichte zurück. Weltweit sind aktuell mehr als 5.000 Hochleistungsdiodenlaser von Laserline in unterschiedlichsten Prozessen und Anwendungen im Einsatz. Laserline beschäftigt derzeit rund 340 Mitarbeiter und verfügt über internationale Niederlassungen in den USA, Brasilien, Japan, China, Südkorea und Indien sowie Vertretungen in Europa (Frankreich, Großbritannien, Italien) und im asiatisch-pazifischen Raum (Australien, Taiwan). Weitere Infos unter https://www.laserline.com/de-int/

Übersicht: Diodenlaser in der Landtechnik – Teil 1, 2 und 3

>>> Diodenlaser in der Landtechnik – Teil 1: Grundlagen (eilbote 38/2021)

>>> Diodenlaser in der Landtechnik – Teil 2: Beschichten (eilbote 39/2021)

>>> Diodenlaser in der Landtechnik – Teil 3: Anwendung (eilbote 40/2021)