Zur Agritechnica präsentieren die Hersteller von Techniken zur Druschfruchternte außergewöhnlich viele Neuheiten im Hard- und Softwarebereich. Im Fokus stehen Informations- und Dreschtechniken. Erstmalig erkennt die Sensorik des Mähdreschers vorausschauend die Erntebedingungen. Innovative Weiterentwicklungen der Dresch- und Abscheidetechniken bewirken trotz der Beschränkungen beim Bauvolumen weitere Zunahmen der Druschleistung. Als Basis für hohe Ernteleistungen mit geringen Aufnahmeverlusten dienen immer mehr Detailentwicklungen an den Erntevorsätzen, die zunehmend eine Schlüsselfunktion einnehmen.

Vielfältigere Fruchtfolgen und Anbau von Pflanzen, die sonst in südlicheren Regionen angebaut werden, stellen weitere Herausforderungen für die Konstrukteure von Erntevorsätzen für Mähdrescher dar.

Bandschneidwerke erlangen immer höhere Marktanteile. Sie zeichnen sich durch einen gleichmäßigen Gutfluss und eine gute Kombinationsfähigkeit mit flexiblen Messerbalken aus. Darüber hinaus erlauben sie eine Bodenanpassung innerhalb der Arbeitsbreite quer zur Fahrtrichtung, die mit Schneckenschneidwerken nicht möglich ist.

Trend zu Bandschneidwerken und Speziallösungen

Da immer weniger großwüchsige Linienrapssorten angebaut und die Konstruktionen immer mehr angepasst werden, eignen sich diese Schneidwerke zunehmend auch für die Rapsernte.

Systembedingt sind die Aufnahmeverluste je nach Druschfrucht bei Bandschneidwerken etwas höher als bei Schneckenschneidwerken, weil Körner während des Quertransportes gegen die Fahrtrichtung rollen können. Dagegen wirken die Hersteller mit unterschiedlichen Konstruktionen. Diese reichen von einfachen Rückhaltekanten über speziell profilierte Förderbänder bis hin zum Luftschlitzsystem hinter dem Messerbalken. Der fruchtabhängig einstellbare Luftvolumenstrom bläst die unterschiedlich schweren und rollfähigen Körner hangaufwärts auf das Querförderband.

Für den Schwaddrusch, der aufgrund reduzierten Herbizidaufwandes zukünftig in einigen Regionen und Früchten vermehrt interessant werden mag, dienen Schwadleger, die sowohl traktorbetrieben als auch für den Mähdrusch am Mähdrescher genutzt werden können. Diese Nutzungskombination reduziert die Kosten, weil kein Schwadlegerfahrzeug erforderlich ist. Andererseits erhöht sie gegenüber dem Spezial-Schwadleger die Ernteverluste durch die Wendemanöver mit dem Traktor am Vorgewende.

Zur Queranpassung an Bodenunebenheiten teilen immer mehr Hersteller die Rahmen der Drapervorsätze. Die dreigeteilten Draper werden mit zunehmend komplexeren Hydraulik-Lenkergestängen mit Regeltechnik zur präziseren Bodenanpassung versehen. Darüber hinaus wird auch die Neigung des Schneidwerkes in Fahrtrichtung passiv eingestellt. Diese Techniken reduzieren die Aufnahmeverluste.

Restpflanzen sollen Schädlingen in möglichst geringem Maße als Zwischenwirte dienen und werden daher bereits mit dem Erntevorsatz intensiv zerkleinert, bevor ein Fahrwerk die Stoppeln in den Boden drückt. Dazu werden verschiedene Varianten von Häckseltechniken an Maispflückern bis hin zu Sonnenblumen-Erntevorsätzen vorgestellt.

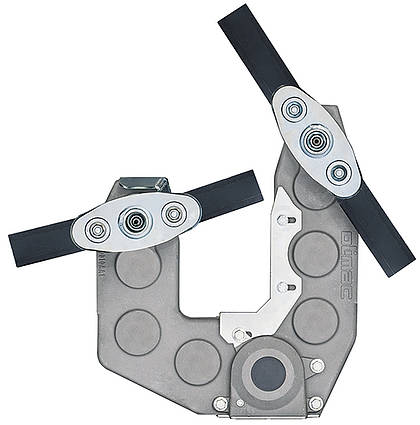

© Biso

Das Schneidwerk 3D Varioflex soll die Vorteile von flexiblem Messerbalken und variabler Schneidtischlänge vereinen.

Detailverbesserungen am Schnittsystem sind erforderlich, weil die träge Masse aller Bauteile mit der Arbeitsbreite zunimmt. Innerhalb einer Antriebswellenumdrehung des Messergetriebes muss zwei Mal beschleunigt und gebremst werden. Leichtbauweisen und die Entwicklung von Sensorsystemen resultieren daraus. Getriebe mit Sensortechnik bilden eine Grundlage für die Verschleißvorhersage und die Schonung des Messerantriebes zur Reduktion von Reparaturkosten sowie zur lastabhängigen Regelung des Messerantriebsstranges oder auch des Durchsatzreglers des Mähdreschers.

Zur Erhöhung der Arbeitssicherheit bei Arbeiten am Erntevorsatz oder Einzugskanal dienen neue elektrohydraulische Sperrtechniken der Hydraulikzylinder des Einzugsschachtes vor. Verlässt der Fahrer den Sitz, so werden die Hydraulikzylinder automatisch verriegelt. Die sonst üblichen Sicherungsklappen an den Hydraulikzylindern, die bei Wartung, Reparatur und Reinigung schon mal vergessen bleiben oder bei robuster Betätigung die Kolbenstange beschädigen können, werden ersetzt.

Trends beim Dreschen und Abscheiden

Bei Mähdreschern der obersten Leistungsklassen begrenzt das Bauvolumen eine weitere Zunahme der technischen Druschleistung. Daher optimieren die Konstrukteure die Dresch- und Trenntechniken dieser Mähdrescher immer weiter, um sie dennoch auf höhere Druschleistungen zu trimmen. Dazu gehören natürlich weitere Steigerungen der Motorleistungen. Diese erreichen bei den Top-Modellen nun nahezu 800 PS. Drehzahlreduzierte Motoren und die automatische Anpassung der Motorleistung an die jeweiligen Leistungsanforderungen des Mähdreschers bewirken einen reduzierten Kraftstoffverbrauch pro Tonne Druschgut. Die neuen Top-Modelle der vier großen Hersteller versprechen viele spannende Arbeitsleistungs- und Arbeitsqualitätsvergleiche für die Ernte 2020.

Die dazu erforderlichen Konstruktionen reichen von der Vergrößerung der Dreschkorbfläche über vergrößerte Abstände des Rotorgehäuses im oberen Bereich zu den Rotoren bis hin zu Verbesserungen an Auswurftrommel und letzten Abscheidekorb, für mehr Strohdurchsatz bei Axialrotor-Mähdreschern. Neu konzeptionierte Systeme für mehr Leistungsstabilität werden ebenfalls vorgestellt.

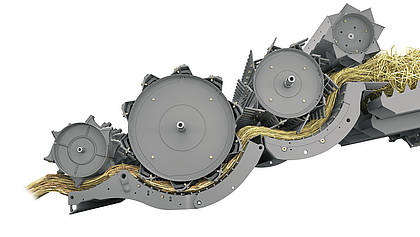

© Dragone

Patent von Olimac: Doppel-Unterbauhäcksler mit Schereneffekt.

Weiterentwicklungen an Tangential-Dresch- und Abscheidetechniken, die die Vorteile des bisherigen Beschleuniger-Dreschwerkes und die des Zentrifugalabscheider-Dreschwerkes verknüpfen, erhöhen die Druschleistung von Schüttler-Mähdreschern. Die Konstruktion mit insgesamt gradlinigerem Erntegutfluss schont Korn und Stroh, und der Dieselverbrauch reduziert sich. Auch an die Bedienfreundlichkeit wurde gedacht: Die hinteren Bereiche von Dresch- und Abscheidekorb verbleiben im Mähdrescher, die vorderen lassen sich erstmalig von der linken Maschinenseite aus- und einbauen.

Nach vielen Jahrzehnten mit nahezu baugleichen Dreschtrommeln haben sich die Konstrukteure zu größeren Veränderungen entschieden. Die Dreschleisten einer offenen Trommel sind geviertelt und zueinander um jeweils einen halben Abstand versetzt. Dies erhöht die Druschgutannahme vom Schrägförderer bei reduzierten Annahmegeräuschen sowie die Saugwirkung zur Reduzierung der Staubbelastung vor der Kabine. Gleichzeitig wird die Kornabscheidung am Dreschkorb und damit die Druschleistung erhöht. Zur Reduktion von Kornbruch wird an anderer Stelle sogar auf den Werkstoff Stahl verzichtet.

Trends bei Informationssystemen und Sensortechniken

Zunehmend komplexer werden die Informationstechniken für die Druschfruchternte. Sie dienen vornehmlich der Leistungs- und Arbeitsqualitätsmaximierung sowie der Fahrerentlastung. Die Digitalisierung findet immer mehr über vernetzte Informationssysteme Einzug in die Druschfruchternte. Die Hersteller setzen bei ihren Entwicklungen vermehrt auf unterschiedliche Techniken und Baukastensysteme: Maschinengestützte Intelligenz vom Einstellassistenten bis zur Vollautomatisierung der Dresch- und Abscheideprozesse funktionieren auch ohne Vernetzung von Informationstechniken. Teleservice-gestützte Systeme verbinden den Mähdrescher mit dem Server und lassen Informationsflüsse vom und zum Mähdrescher zu. Die Kombinationsmöglichkeiten beider Verfahren sind sehr vielfältig, wodurch sich zukünftig die Optionslisten verlängern werden.

Auf der Agritechnica 2019 wird der erste Mähdrescher ohne Lenkrad vorgestellt werden. Anstelle der Lenksäule mit Lenkrad befindet sich eine linke Armlehne mit Joystick am Fahrersitz. Sämtliche Bedienelemente für den Straßenverkehr sind in den Joystick integriert. Ähnlich wie bei Baumaschinen schafft diese Technik mehr Übersicht nach vorne und soll dadurch die Druschleistung steigern.

Neue Kontrolltechnik zeigt dem Bediener von Mähdreschern mit Einstellautomat die unter den vorhandenen Erntebedingungen leistungsbegrenzenden Baugruppen. Sie unterstützt den Bediener bei der Findung seiner agronomischen Ziele. Sogar die Einstellungen des Strohhäckslers wurden erstmalig automatisiert. Je nach vorgegebener Strategie, von „höchste Häckselqualität“ bis „maximale Effizienz“ optimiert die Automatik die Einstellungen fruchtabhängig. Das System spart Energie, weil es ein unnötig zu intensives Häckseln des Strohs vermeidet.

© John Deere

Vorausschauende Durchsatzregelung: Der Mähdrescher fusioniert alle Sensorwerke und stellt seine Fahrgeschwindigkeit und Einstellungen auf die Erntesituation ein.

Der erste vorausschauende Mähdrescher ist eine interessante Entwicklung. Die Technik beinhaltet den üblichen Durchsatzregler, der durch Kameras und Pflanzenwachstumsmodelle unterstützt wird. Die Kameratechnik erkennt die Bestandessituation ebenso wie ein vorausschauender routinierter Mähdrescherfahrer. Das System schaut folglich voraus, wie viel Biomasse und welche Beschaffenheit, wie stehend, liegend oder teilweise liegend der Druschfruchtbestand beinhaltet. Die neue Erkennungstechnik wird nicht nur mit dem Durchsatzregler, sondern auch mit der Einstellregeltechnik kombiniert. Der vorausschauende Mähdrescher erntet nahezu selbstständig.

Sensortechniken zur Bestimmung der Inhaltsstoffe von Druschfrüchten werden ebenfalls ausgestellt. Die Technik ist nicht neu, zeigt aber, dass vor allem Eiweißpflanzen produzierende Landwirte an Inhaltsstoff-Ertragskarten interessiert sind. Diese Karten dienen als weitere Informationsquelle für das „Precision Farming“.

Trends bei Antriebstechniken und Stroh-Spreu-Management

Wie im Automobilbereich wird auch in der Landtechnik zu alternativen Antriebstechniken geforscht. Im Erntemaschinenbereich ist der Dieselmotor aufgrund der hohen Energiedichte von Diesel bisher noch unverzichtbar. Aber auch Gasmotoren stehen vor dem Hintergrund reduzierter Emissionen zunehmend im Fokus.

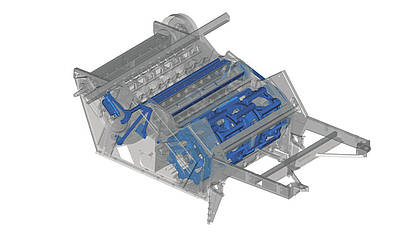

© Claas

APS Synflow Walker: Der Beschleunigertrommel folgt eine im Durchmesser vergrößerte Dreschtrommel. Anstelle der Wendetrommel trennt eine Abscheidetrommel Restkorn vom Stroh. So erhöht sich die Dreschweglänge.

Interessant ist das Konzept sicherlich bei großen Preisdifferenzen zwischen Dieselkraftstoff und Erdgas. Aufgrund zunehmender Tagesleistungen betragen die Dieseltankvolumina von Groß-Mähdreschern meist mehr als einen Kubikmeter. Weil das Befüllen per Zapfsäule viel Zeit in Anspruch nimmt, sollen Schnellbetankungstechniken die Wartungszeiten reduzieren. Geschieht die Schnelltankung auf dem Boden stehender Weise, wird zusätzlich die Arbeitssicherheit erhöht.

Trends rund um den Mähdrescher

Mit zunehmenden Leistungen der Mähdrescher spielt die Einstelloptimierung und Justierung der Sensorik eine bedeutendere Rolle, weil Fehleinstellungen bei Großmaschinen relativ höhere wirtschaftliche Schäden verursachen als bei Kleinmaschinen. Deshalb werden vermehrt die Groß-Mähdrescher mit Einstellregeltechniken ausgerüstet. Und weil die Erntebedingungen auch die beste Sensorik an ihre Grenzen gelangen lassen, ist Kontrolle eben besser als Vertrauen. Diese Kontrolle wird meist per Blick auf den Boden hinter dem Mähdrescher, aber mit unzureichender Genauigkeit durchgeführt. Immer öfter wird daher per Kornverlustschale geprüft. Es gibt sogar Ansätze, die Kornverluste sozusagen zu recyceln. Die in der Spreu vorhandenen Verlustkörner sollen nochmals getrennt und dem Kornstrom im Mähdrescher wieder zugeführt werden.

© CNH

CX Threshing: Schlagleisten sind segmentiert und gegeneinander versetzt. Dies soll die Kornabscheidung am Dreschkorb und damit die Druschleistung erhöhen.

Über wirtschaftlich vertretbare Kornverlustniveaus wird oft diskutiert. Meist wird ein Kornverlustbereich zwischen ein und drei Prozent angeregt – 1 % von 9 t/ha = 3 % von 3 t/ha. Daher sind diese Diskussionen müßig. Entscheidend ist das agronomisch vertretbare Kornverlustniveau. Denn die pflanzenbaulichen Folgekosten hoher Kornverluste sind meistens höher als die Kosteneinsparungen durch ein gesteigertes Verlustniveau und damit höherer Druschleistung; das gilt vor allem vor dem Hintergrund zunehmender Restriktionen bei Herbizid- applikationen.

Die Hersteller von Techniken für die Druschfruchternte stellen zur Agritechnica 2019 besonders viele Innovationen im Bereich der Druschfruchternte vor.

Fazit

Der weltweite Trend zu Bandschneidwerken und Techniken zur Adaption von Erntevorsätzen an die verschiedensten Bedingungen setzt sich fort. Die Bandschneidwerke der international vermarktenden Hersteller werden zunehmend europäisiert und somit nimmt ihre Tauglichkeit für die Rapsernte zu. Mit zunehmenden Arbeitsbreiten werden Bandschneidwerke vorteilhafter weil ihre Bodenanpassung quer zur Fahrtrichtung besser ist als bei Schneckenschneidwerken. Sensorik im Messerantrieb ermöglicht die Früherkennung von Schäden am Messerbalken aber auch erstmals die lastabhängige Regelung der Schnittfrequenz.

Trotz der Beschränkung der Bauvolumina nehmen die Druschleistungen zu. Die Dresch- und Trennelemente werden so gestaltet, dass der Erntegutfluss in Tangential-Dreschwerken möglichst gradlinig und somit materialschonend und leistungssparend ist. Zur Leistungssteigerung tragen nicht nur vergrößerte Dreschtrommeldurchmesser bei, sondern vielmehr die passenden Dreschtrommel-, Zuführ- und Abscheidetrommel-Konstellationen. Dresch- und Abscheidekörbe lassen sich erstmalig von der Seite aus- und einbauen.

Bei Axialrotor-Mähdreschern wird die Leistungsstabilität bei hohen Stroherträgen und -wassergehalten durch neue Rotor-Gehäuse-Konfigurationen und modifizierte Wurftrommel-Abscheidekorb-Kombinationen erhöht. Die Spitzenmodelle der Rotor-Mähdrescher verfügen über Motorleistungen von knapp 800 PS. Dies bestätigt eindeutig den Trend zu einer zunehmenden Leistungsdichte der Mähdrescher.

Der erste „sehende“ Mähdrescher wird auf der Agritechnica 2019 ausgestellt. Die Stereokameras an der Kabine erkennen den Druschfruchtbestand wie ein Fahrer und das Informationssystem berechnet daraus die Pflanzenmasse und -beschaffenheit, die der Mähdrescher absehbar zu verarbeiten hat. Zusätzlich fließen die Daten von Satellitenkarten zur aufgewachsenen organischen Masse ein, so dass der Mähdrescher mit Hilfe der kombinierten Informationen aller Sensoren sozusagen „erkennt“, was er zu verarbeiten hat. Der Trend zu mehr Sensor- und Regeltechnik setzt sich weiter fort. Neben den Dresch- und Trennelementen werden jetzt auch die Baugruppen des Strohhäckslers per Kennfeldregeltechnik eingestellt, um die Effizienz des Mähdreschers situationsangepasst zu steigern. Sogar auf das Lenkrad mit der Lenksäule wird aus Gründen der zunehmenden Effizienz verzichtet.

Die Agritechnica zeigt mit vielen Innovationen im Druschfruchterntebereich eindeutig die langfristigen Trends – die Maschinen werden leistungsstärker, effizienter und intelligenter. Selbstverständlich werden mit den Innovationsgraden auch die Anschaffungspreise für die Endkunden zunehmen. Die aktuelle Markt- und Preissituation bei den Haupt-Druschfrüchten lässt eine verhaltene Investitionsbereitschaft der Landwirte und Lohnunternehmer für 2020 erwarten.