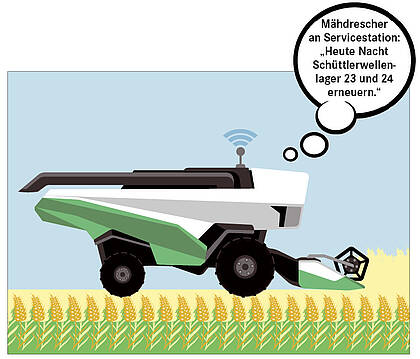

Mit dem Forschungsprojekt InnoServPro, das von 16 Konsortialpartnern über dreieinhalb Jahre mit einem Gesamtvolumen von 7,1 Millionen Euro durchgeführt und durch das BMBF gefördert wurde, stoßen die Wissenschaftler der TU Kaiserslautern die Tür zum nächsten Level der Service-Dienstleistungsangebote auf. Ziel ist die Entwicklung von „verfügbarkeitsorientierten Geschäftsmodellen“, die letztendlich dafür sorgen sollen, dass Maschinen vollumfänglich verfügbar sind, wenn sie gebraucht werden. Dabei sollen drohende Ausfälle vorhergesagt und Ausfallzeiten per vorbeugender Reparatur oder Wartung vermieden werden. Man kauft also nicht mehr das Produkt Landmaschine, sondern ihre Verfügbarkeit über einen definierten Zeitraum hinweg. Der eilbote sprach darüber mit Prof. Dr.-Ing. Jens C. Göbel vom Lehrstuhl für Virtuelle Produktentwicklung und seinen wissenschaftlichen Mitarbeitern Thomas Eickhoff und Hristo Apostolov.

Eilbote: Was müssen wir unter einem verfügbarkeitsorientierten Geschäftsmodell verstehen?

Prof. Göbel: Bei der klassischen Geschäftsbeziehung kauft der Kunde ein Produkt und nimmt vielleicht in der Garantiezeit nochmals eine Leistung des Herstellers oder Vertriebspartners in Anspruch. Danach aber ist er mit dem Produkt quasi auf sich selbst gestellt und der Hersteller hat lediglich sehr lückenhafte Informationen über den Zustand des Produktes. Im Fall des „verfügbarkeitsorientierten Geschäftsmodells“ erwirbt der Kunde nicht die Maschine, sondern als Dienstleistung nur deren Verfügbarkeit für einen bestimmten Zeitraum.

Dadurch könnte ein Landwirt zum Beispiel seine Kapitalbindung deutlich reduzieren und wäre hinsichtlich der einsetzbaren Maschinenressourcen wesentlich flexibler, um auch kurzfristige Bedarfsspitzen abzudecken. Zwar hat es Dienstleistungsangebote rund um Maschinen auch schon vorher gegeben. Das funktioniert aber oft nicht so gut, weil sich Hersteller und Anwender nach und nach aus den Augen verlieren. Wenn man jetzt noch einen Schritt weiter denkt, kommt man schließlich zu „ergebnisorientierten Geschäftsmodellen“, bei denen dem Kunden ein entsprechendes Resultat garantiert wird – der Kunde erwirbt nicht mehr eine Bohrmaschine oder deren Verfügbarkeit, sondern quasi fertige Löcher. Was wir also jetzt im Zeitalter von Industrie 4.0 erleben, sind smarte vernetzte Produktservicethemen. Damit nimmt die Möglichkeit, aus dem Wissen, was Sie als Anwender tatsächlich mit einem Produkt machen, enorm zu und eröffnet ganz neue Dienstleistungsangebote.

© Dr. Neumann

Thomas Eickhoff, Prof. Dr.-Ing. Jens C. Göbel und Hristo Apostolov (v.l.) von der TU Kaiserslautern.

Bei solchen Angeboten sind ja riesige Datenmengen im Spiel. Sind die Kunden bereit, diese so einfach zur Nutzung freizugeben?

Prof. Göbel: Ein ganz wichtiges Thema sind natürlich Plattform und Infrastrukturen, die diese Daten zusammenführen und verwalten, es werden ja auch Echtzeit-Daten zur Erfassung von Istzuständen gebraucht. Es ist schon so, dass man eigentlich permanent mit der Maschine verbunden ist.

Thomas Eickhoff: Das Thema der Verfügbarmachung von Daten ist natürlich immer noch ein großes. Wenn man aber aus Daten einen Mehrwert generieren kann, wächst die Bereitschaft, sie mit anderen zu teilen. Und mit der Erfahrung als private Smartphone-Nutzer im Rücken können Kunden schon ganz gut abschätzen, welchen Nutzen die Freigabe von Daten bringt. Wenn Sie sich als Kunde im Falle eines Maschinenstillstands nicht auch noch selbst um die Reparatur kümmern müssen, steht der Servicepartner im Wort. InnoServPro ist ja kein Produkt oder marktreifes System, sondern der Name des Projektes. Dabei ging es primär darum, wie man auf Basis der gewonnenen Erkenntnisse verfügbarkeitsorientierte Konzepte entwickeln und die technischen Grundlagen dafür schaffen kann.

Prof. Göbel: Von hier ab müssen die idustriellen Partner und ihre Serviceanbieter jetzt eigene Lösungen umsetzen und zur Marktreife bringen.

Einige Hersteller bieten bereits eigene Konzepte an, mit denen sie die Performance ihrer Maschinen im Feldeinsatz überwachen können. Was ist an Ihrem Ansatz neu bzw. anders?

Prof Göbel: Neu an unserem Ansatz ist, dass wir diese Konzepte anhand dreier indus-trieller Szenarien, davon zwei in der Landtechnik, nochmals durchdacht, konkretisiert und entwickelt haben und das ganz bewußt mit sehr heterogenen und sich ergänzenden Systempartnern. Wir haben dabei das Produkt selbst, die erforderlichen smarten Komponenten, die Geschäftsmodelle und dazu noch die IT-Infrastruktur zusammen betrachtet.

Aus informationstechnischer Sicht brauchen wir dazu zunächst natürlich das Daten-management in der Produktentwicklung, die kompletten generischen Daten der Maschine, wie sie vom Montageband rollt. Wir haben es aber später in einer Feldpopulation mit einer großen Anzahl von Ausstattungen und Einsatzvarianten zu tun. Wir müssen daher anschließend genau wissen, ob und wie eine Maschine umgerüstet wurde, welche Daten wann für das Produkt erhoben wurden und wie die Maschine aktuell ausgestattet ist. So entsteht neben dem echten ‚analogen‘ Produkt ein ‚digitaler Zwilling‘.

Hristo Apostolov: Gibt es einen Ausfall, muss schnell ein passender Ersatz her. In jedem Fall müssen wir wissen, wo und wie etwas an der Maschine geändert oder verbaut wurde. Hinterlegt werden die ziemlich großen Datenmengen vor allem der Sensoren in einem nutzerfreundlichen Informationsmanagement-System, das dem Servicetechniker als Grundlage seines Reparaturauftrags dient. Dabei kommt der Sensorik als permanentem Ist-Datenlieferanten besondere Bedeutung zu.

Warum boten sich gerade Landtechnik-Unternehmen hierbei als Partner an?

Prof. Göbel: Verfügbarkeitsorientierte Geschäftsmodelle können wir für alle denkbaren Anwendungsfälle entwickeln. Besonders sinnvoll ist dies jedoch bei hochwertigen Investitionsgütern, wie etwa bei den betrachteten Landmaschinen. Zudem spielen kurze Zeitfenster und damit ein besonders hoher Verfügbarkeitsdruck eine gravierende Rolle für Erfolg oder Misserfolg des Landwirts. Dabei ist es aber wichtig, zielgerichtet vorzugehen und diese komplexen Maschinen nicht einfach mit einer Vielzahl von Sensoren zu bestücken. Uns kam es darauf an, besonders kritische Maschinenkomponenten zu erkennen und dort anzusetzen.

Thomas Eickhoff: Im Falle eines Kartoffelvollernters haben wir uns nach eingehenden Tests auf eine kritische Komponente als Indikator beschränkt, um Aussagen über ihre mögliche Restlebensdauer oder einen denkbaren Ausfall treffen zu können, und zwar auf das Sieb- und Förderband. Mithilfe eines Sensors, der magnetisch ständig die Abstände zwischen den Metallstäben misst. Mithilfe von Prüfstandtests und Rechenmodellen konnten wir anhand der Bandlängung dessen drohenden Riss bereits 24 Stunden vor dem eigentlichen Ereignis erkennen. Darüber hinaus wäre dies auch im Zusammenhang mit weiteren Sensoren an anderen Maschinenkomponenten darstellbar.

Prof. Göbel: Dann reden wir aber beim Zusammenbringen solcher Datenmengen über „Big Data“. Wichtig ist doch, was wir mit den gewonnenen Erkenntnissen anfangen können, und wie wir mit möglichst überschaubaren Datenmengen zielsichere Verfügbarkeitsprognosen machen können. Welche Daten brauche ich wirklich..., in welcher Frequenz..., wie kann ich die Daten einer kompletten Maschinenpopulation managen bzw. handhaben?

Wie sieht die dafür erforderliche Infrastruktur aus?

Thomas Eickhoff: Die smarte Komponente in der Maschine besteht aus dem Sensor, Elektronik zur Aufbereitung der Daten und dem Versand ins Internet. Die Daten gehen dann in das cloudbasierte Informationsmanagement-System, danach werden die Daten verarbeitet und analysiert. Im komplett neu entwickelten „Datenbackend“ entscheidet sich dann anhand des digitalen Zwillings, wie lange das Förderband am Kartoffelernter voraussichtlich störungsfrei arbeiten wird. Angezeigt wird das über eine „Zustandsampel“ mit den Farben grün, gelb und rot, sowohl für die kritische Komponente als auch für die nächst höherer Ebene, wenn auch noch andere Sensoren im Spiel sind. Dadurch, dass unsere Lösungen webbasiert arbeiten, ist es möglich, den Kunden, Flottenbetreiber oder Servicetechiker über mobile Endgeräte oder ein Display in der Maschine informiert zu halten.

Welche zusätzlichen Qualifikationen braucht ein Service-Techniker, um mit solchen Systemen arbeiten zu können?

Prof. Göbel: Fast keine! – Im Gegenteil: unser Ansatz kann als Assistenzsystem für Servicetechniker verstanden werden, das ihm eine große Wissensbasis spezifisch für seine konkrete Aufgabe zugänglich macht und intuitiv „anreicht“. Er wird somit entlastet und kann sich dadurch viel stärker auf die Durchführung seiner eigentlichen Reparatur- oder Wartungsaufgabe konzentrieren.

Auf was muss sich der Landmaschinenhandel einstellen?

Prof. Göbel: Wir müssen lernen, in ganz neuen Netzwerkstrukturen zu denken, die Mittlerfunktionen besitzen, ähnlich wie bei Hotel- oder Flugbuchungen. Da treten ganz neue Akteure in diesem Beziehungsgeflecht auf. Es gibt nicht mehr nur den Hersteller und den Kunden, es gibt Anbieter dazwischen, Betreiber, Servicepartner. Und diese können alle unterschiedliche Anteile an der Verantwortung für den Betrieb bzw. der Nutzung des Produktes haben. Wir müssen uns darauf einstellen, dass sich die Betriebsverantwortung zunehmend vom Endkunden auf die vorgelagerte Ebene verschiebt.

Thomas Eickhoff: Wir hatten mit den beteiligten Unternehmen im ersten Schritt den Eindruck, dass es für unser Konzept zunächst einmal ausreicht, wenn der Hersteller und Servicepartner Zugriff auf die Daten haben.

Vielen Dank für das Gespräch.

Das Interview führte Dr. Oliver Neumann