Die Schraube ist überall zu finden und doch nimmt man sie im Alltag kaum wahr. Wir haben uns so sehr an ihre Anwesenheit in unserem Leben gewöhnt und das zu Recht, denn sie ist das am häufigsten verwendete, lösbare Verbindungselement unserer Zeit. Es gibt bei uns wohl niemanden, der sie nicht in der einen oder anderen Form kennt. Trotzdem wird sie oft unterschätzt. Eine kleine Schraube aus Stahl kann enorme Kräfte aufnehmen. Dies wird bei der exemplarischen Berechnung der Haltekraft sehr deutlich.

Ob als Holz-, Schloss- oder Maschinenschraube; mit Sechskant-, Linsen- oder Senkkopf; mit Vierkantansatz oder Kopfantrieb; mit Inbus, Tox, Kreuz oder Schlitz. Es gibt sie mittlerweile in so vielen Ausfertigungen und Formen, dass man sehr leicht den Überblick verlieren kann. Und doch sind einige Aspekte universal.

Jede Schraube hat eine Mindestzugfestigkeit und eine Streckgrenze. Auch gibt es für jede Schraube eine sogenannte Vorspannkraft und ein damit verbundenes Anzugsmoment. Die Berechnung solcher Werte ist mitunter aufwendig und umfangreich. Aus diesem Grunde gibt es Tabellen, denen man die entsprechenden Werte entnehmen kann. Im Weiteren soll es hier in erster Linie um die Maschinenschrauben gehen, da sie in der Landwirtschaft überall zu finden sind.

1. Nennmaß und Gewindesteigung

Das Nennmaß von metrischen Schrauben ist genormt. Dem Nenndurchmesser wird der Großbuchstabe M vorangestellt, um das Gewinde als metrisch zu kennzeichnen. Daraus ergibt sich für eine metrische Schraube mit dem Durchmesser von 12 mm und einem Regelgewinde (grob) folgende Bezeichnung: M12.

Zusätzlich zu den Regelgewinden gibt es die Feingewinde. Hierbei liegen die Gewindegänge enger aneinander als beim Standard des jeweiligen Durchmessers. Dadurch hat die Schraube eine größere Selbsthemmung. Das heißt, die Tendenz, dass sich die Mutter während der Arbeit von allein löst, ist geringer. In diesem Fall wird dem Nenndurchmesser auch noch der Abstand der Gewindegänge in mm angestellt: M12x1.

Wenn zusätzlich noch die nutzbare Länge der Schraube angegeben werden soll, wird der Bezeichnung noch die Zahl in mm mit angestellt: M12x45.

2. Die Güte der Schraube

In der Regel werden Maschinenschrauben aus Stahl hergestellt. Die Güte des eingesetzten Materials ist meist in den Kopf der Schraube eingeprägt. Die Kennzahl besteht aus zwei bis drei Ziffern, welche häufig mit einem Punkt getrennt sind. Die gängigsten Güten in der Landwirtschaft sind 8.8; 10.9 und 12.9. Mit diesen Ziffern lassen sich auch die Mindestzugfestigkeit und die Streckgrenze berechnen.

3. Die Schraube und ihre Mutter

Eine der wichtigsten Regeln bei der Auswahl der Schraube ist der Blick auf die passende Mutter. Grundsätzlich gilt: Die Schraube hat immer die höhere Güte! Ist die Schraube eine 12.9, nimmt man eine Mutter in 10.9; ist die Schraube nur 8.8, ist die Mutter eine 6.8.

Dies hat folgenden Hintergrund: Die Mutter ist das kleinste und günstigste Teil bei dieser Verbindung. Sollte die Belastung also zu groß werden, sollte die Mutter Schaden nehmen und nicht die Schraube.

Ein wichtiger Hinweis zum Einsatz von selbstsichernden Muttern:

Das Gewinde der Schraube muss mindestens eine Umdrehung weit aus der Mutter herausstehen, da sonst die Sperrwirkung des Polyrings oder des Metall-Klemmteils nicht greift. Bei zu erwartendem Auftreten von erhöhter Wärmeeinwirkung auf die Mutter sollte immer eine Ganzmetallmutter mit Klemmteil benutzt werden. Der Polyring kann unter Umständen schmelzen und dann ist keine Sicherungswirkung mehr vorhanden. Auch sollte eine Sicherungsmutter NIEMALS ein zweites Mal verwendet werden!

Noch ein Tipp aus der Praxis: Wenn Schraube und Mutter aus nicht-rostendem Stahl sind, kann es beim Lösen der Schraubverbindung zum sogenannten „Fressen“ kommen. Dabei reiben sich die Gewinde der Schraube und der Mutter gegeneinander auf. Dies ist bedingt durch den hohen Chromanteil im Material. Mitunter ist die Verbindung dann nur noch durch Zerstörung (z.B. Abreißen/Abscheiden) zu lösen. Etwas Graphitpaste im Gewinde bei der Montage kann das verhindern.

4. Einsatzbereich der verschiedenen Güten

Die Güte der Schraube ist entscheidend für ihren Einsatz. Zur Befestigung eines Grubberschars, zum Beispiel über einem Flügelschuh, sollte nach Möglichkeit eine 12.9 genutzt werden. Durch den langen Hebel nach vorn und die große Schaftlänge sind die Schrauben in diesem Bereich sehr großen Belastungen ausgesetzt. Wichtig ist hier vor allem eine hohe Vorspannkraft, um die statische Ausrichtung der Einzelteile auf dem Stiel konstant zu halten. Die hohe Streckgrenze ist dabei von Vorteil und die nur geringfügig höhere Mindestzugfestigkeit stellt kein Problem dar, da das dynamische Moment in der Regel an anderer Stelle aufgefangen wird. Als Beispiele sind hierfür die Scherschraube und zusätzlich die Federsteinsicherung zu nennen. Anders ist es bei seitlichen Flügeln zum horizontalen oder vertikalen Verschrauben. Hier ist die Schraube nah am Hebelpunkt, somit ist eine 10.9 ausreichend. Das Einzige, was für eine festere Schraube sprechen würde, wäre die Abnutzung des Schraubenkopfes durch die Abrasion des Erdbodens.

© Adobe Stock/ PhotoBetulo

Beispiel für eine kraftschlüssige geschraubte Verbindung in der Landtechnik.

Bei Pflugteilen reicht grundsätzlich eine 10.9, da die Schrauben nur bedingt auf Zug beansprucht werden und in der Regel mehrere Schrauben an verschiedenen Stellen lediglich die Anlage des Blechs am Pflugkörper sicherstellen sollen. Dadurch, dass die Köpfe der Schrauben oft in den Blechen versenkt werden, ist der Abrieb hier eher zu vernachlässigen. Auch hier kann es natürlich Fälle geben, in denen die Standardschraube regelmäßig reißt oder abschert. In einem solchen Fall gilt es jedoch, als erstes die Einstellungen am Gerät zu prüfen, bevor man hier zu einer festeren Schraube greift.

Natürlich gibt es auch Fälle, in denen eine Beschädigung gewollt ist. Eine Scherschraube muss immer das schwächste Element sein, damit sie das erste ist, was zerstört wird, bevor andere Teile in Mitleidenschaft gezogen werden. Hier nutzt man in der Regel eher eine 8.8 als eine 10.9. Dies ist jedoch auch von der Hebellänge des Stiels und der gewünschten Auslösekraft abhängig. Hier lohnt es sich, manchmal tatsächlich zu Stift und Papier zu greifen und eine kurze Rechnung anzustellen. Ansonsten gibt es natürlich auch den praktischen Versuch. Manche Maschinenhersteller bieten auch Scherschrauben mit einer umlaufenden Kerbe, um die Abscherposition und -kraft genau festzulegen.

5. Beschichtungen und Korrosionsschutz

Da Schrauben in allen Witterungsbedingungen eingesetzt werden, benötigen sie häufig eine Schutzbeschichtung. Die gängigste Form der Beschichtung ist die Verzinkung. Teilweise werden Schrauben auch mit Lackierung oder Brünierung angeboten. Häufigste Ausführung neben der verzinkten ist die sogenannte „blanke“ Oberfläche. Dies bedeutet aber nicht zwangsläufig, dass die Schrauben dann auch glänzend daherkommen. Als „blank“ werden alle Schrauben bezeichnet, die keinen langfristigen Korrosionsschutz haben. Diese können auch eine schwarze Oberfläche haben oder verzundert sein.

6. Berechnung der Streckgrenze, der Mindestzugfestigkeit und der Haltekraft

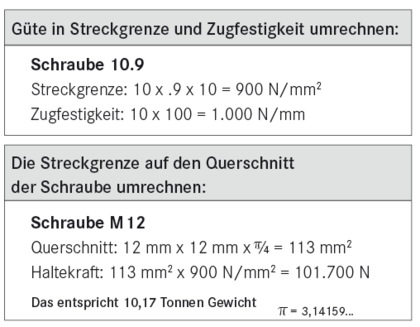

Die Streckgrenze ist die Kraft, bei der die Schraube beginnt, sich plastisch zu verformen. Die Mindestzugfestigkeit gibt die Kraft an, bei der die Schraube beginnt zu reißen. Da sich die Schraube grundsätzlich während der Arbeit nur elastisch verformen soll, ist also die Streckgrenze meist der wichtigere Wert. Lediglich bei der „Scherschraube“ ist die Mindestzugfestigkeit entscheidend, da hier die Zerstörung der Schraube im Überlastungsfall gewollt ist. Die Berechnung der beiden Werte ist einfach und bei allen Güten gleich. Zur Ermittlung der Mindestzugfestigkeit wird der Wert vor dem Punkt mit Faktor 100 multipliziert. Zur Berechnung die Streckgrenze wird die Zahl vor dem Punkt mit der Zahl hinter dem Punkt und mit dem Faktor 10 multipliziert. Im Anschluss überträgt man die Werte auf den Durchmesser der Schraube. Hierzu wird der Querschnitt in mm² berechnet und mit der Streckgrenze multipliziert.

6.1 Formeln und Berechnungen

Die für die Berechnungen notwendigen Formeln sind in den folgenden Diagrammen noch einmal in Relation zum Rechenweg aufgeführt.

In der Rechnung wird deutlich, wie groß die Kräfte sind, welche eine einzelne Schraube mit einem Durchmesser von 12 Millimetern und einer Güte von 10.9 aufnehmen kann. Sie könnten beispielsweise einen mittleren Schlepper inklusive Grubber im Dreipunktanbau an nur einer dieser Schrauben aufhängen und sie würde halten.

7. Anzugsmomente und Vorspannkraft

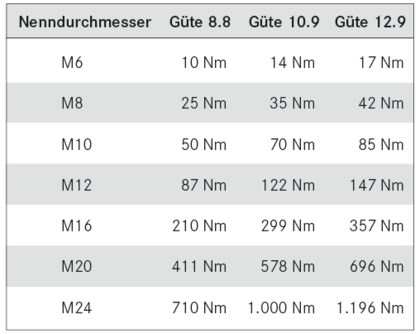

Da die Vorspannkraft nur als theoretischer Wert existiert und lediglich mit besonderen Messmitteln in einer Schraubenverbindung nachgewiesen werden kann, ist der eigentlich wichtige Wert das Anzugsmoment. Es kann mit Hilfe eines Drehmomentschlüssels direkt eingestellt und angelegt werden. In der folgenden Tabelle sind die Anzugsmomente für die gebräuchlichsten Schrauben mit Standardgewinde aufgeführt. Das Anzugsmoment wird in Newtonmeter(Nm) angegeben.

8. Das Fazit

Es wird deutlich, dass die Schraube – so unscheinbar sie auch sein mag – viel zu bieten hat. Es lohnt sich immer, bei einer Konstruktion darauf zu achten, welche Schraube für den eigenen Zweck am besten geeignet ist. Mitunter lässt sich hier auch bares Geld sparen, wenn die Schraube richtig dimensioniert wird. Ganz zu schweigen von dem Ärger und der Arbeitszeit, die es kostet, eine abgerissene Schraube zu ersetzen. Wer vorher etwas mehr Aufwand betreibt, wird das sicherlich nicht bereuen.