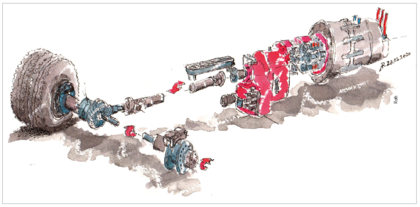

Um ein Fahrzeug mit E-Antrieb auszustatten, braucht es neben einem entsprechenden Motor und dem obligatorischen Akku auch ein passendes Getriebe. Die Anforderungen sind dabei häufig vielfältig, weshalb nicht immer eine passende Variante am Markt verfügbar ist. Dann treten Spezialisten wie Antriebstechnik-Roth aus dem rheinländischen Neunkirchen in der Nähe von Bonn auf den Plan: Hier entwickelt man klassische und innovative Antriebssysteme für mobile und stationäre Maschinen. Die Engineering-Leistungen umfassen neben Konstruktion und Steuerung auch den Prototypenbau und die Validierung auf Prüfstanden. Geschäftsführer Andreas Roth sieht die Elektrifizierung pragmatisch: „Das Ganze muss passen, man muss nicht zwangsweise alles auf E-Antrieb umrüsten. In vielen Fällen ergibt es aber absolut Sinn.“ So auch bei der E-Force One AG, die 2012 in der Schweiz gegründete Firma – spezialisiert auf E-Antriebe für LKW – brachte erstmals einen elektrifizierten 44-Tonner auf den Markt. Für das notwendige Getriebe wandten sich die Schweizer zusammen mit dem Hersteller Pulsgetriebe aus Karlsruhe an Antriebstechnik-Roth. Die 20 Mitarbeiter zählende Firma entwickelte – gemeinsam mit Pulsgetriebe – in weniger als einem Jahr ein 3-Gang-Prototypengetriebe für den Praxiseinsatz des elektrischen Nutzfahrzeugs, welches in den Dauereinsatz ging. „Für das Konzept haben sich alle Beteiligten zu einem Engineering-Workshop am Vierwaldstädter See getroffen. So wurde gewährleistet, dass neben den technischen Faktoren auch die Fertigung und die Funktion im Fahrzeug von Anfang an bedacht waren“, erläutert Christoph Puls, Geschäftsführer von Pulsgetriebe.

© Roth

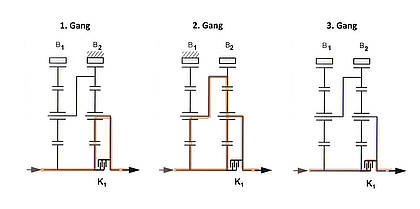

Das Wilson-Prinzip ermöglicht drei Gänge mit zwei Planetensätzen (mittig eingezeichnet). Getrennt werden sie durch zwei Bremsen (B), die Lamellenkupplung verbindet im dritten Gang den Motor direkt mit der Antriebswelle.

Das Basisfahrzeug stammt von Iveco, den E-Motor mit 320 kW liefert Danfoss. Den Akku baut die E-Force One AG selbst, in dem hier vorgestellten Projekt sorgt er mit 170 – 340 kWh für eine Reichweite von 280 bis 400 km. Da das Fahrzeug auch am Hang mit 17 % Steigung sicher anfahren soll und über alle Fahrbereiche hohe Leistungen umgesetzt werden müssen, entschied sich der Fahrzeugbauer für das 3-Gang-Design. Die dafür erforderliche Übersetzung von 5,7 im ersten Gang, 2,6 im zweiten Gang und einen 1:1-Durchtrieb im dritten bekam man am besten mit einem Planetengetriebe nach dem Wilson-Prinzip realisiert: Dabei sind zwei Planetenstufen gekoppelt, ganz ähnlich sind auch Automatikgetriebe im PKW aufgebaut. Der Gangwechsel erfolgt hier nicht durch mechanisches Verschieben von Zahnrädern zueinander, sondern indem die Gänge in Form der Planetenstufen die Verbindung im Antriebsstrang durch zwei Bremsen herstellen: Zum Schalten in den zweiten Gang deaktiviert die Steuerung zuerst den E-Antrieb und öffnet dann die Bremse des ersten Gangs, nun wird keine Kraft mehr übertragen. Dann wird die E-Maschine auf die Drehzahl reduziert, die für den zweiten Gang bei der aktuellen Fahrgeschwindigkeit nötig ist. Dann wird die Bremse für den zweiten Gang geschlossen. „Das funktioniert in einem weichen Übergang, da in diesem sehr kurzen Moment beide Seiten des Getriebes mit gleicher Drehzahl laufen“, erklären die Spezialisten von Antriebstechnik-Roth.

© E-Force

Das Basisfahrzeug des zu hundert Prozent elektrisch angetriebenen Lkw stammt von Iveco.

Dass die Drehzahlen zusätzlich synchronisiert werden müssen, fällt hier nicht auf, da der Leistungsabriss während der Schaltvorgänge im Transport nicht zum Tragen kommt. Denn der Lkw verliert durch seine Trägheit in dieser kurzen Zeit nahezu keine Geschwindigkeit. Dasselbe gilt für das Schalten zwischen Gang zwei und drei. Hier arbeitet jedoch eine Lamellenkupplung, die den E-Motor direkt 1:1 mit der Antriebswelle verbindet, die übersetzten Planetentriebe werden nur für Gang eins und zwei benötigt. Um auf den ersten Gang herunterschalten zu können, muss das Fahrzeug stehen. In Summe entspricht das ausgesuchte Bauprinzip daher sehr gut den Anforderungen und kann seine Vorteile hinsichtlich hoher Leistungsdichte bei gutem Wirkungsgrad voll ausspielen – speziell im dritten Gang, welcher die höchste Einschaltdauer hat. Hier wird die gesamte Leistung übertragen, die wenigen Verluste verursachen weitestgehend die Hydraulik und das Planschen. Letzteres bedeutet, dass es auch Kraft braucht, die Zahnräder durch das Öl zu bewegen.

Das Getriebe nimmt Form an

Nachdem das Konzept hinsichtlich der Funktion feststand, begann der Konstruktions- und Berechnungsprozess. Denn bisher wurden lediglich theoretische Zusammenhänge in Diagrammen und Tabellen skizziert. Nun aber nahm das Getriebe wirklich erste Formen an:

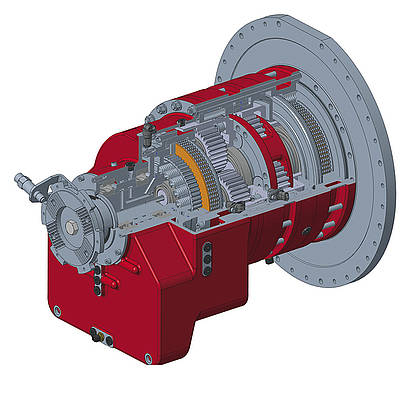

© Roth

Das Getriebe im Detail, von rechts nach links sind folgende Baugruppen zu sehen: Bremse 2. Gang, Planetenstufe 1 (rot), Planetenstufe 2, Bremse 1. Gang (orange), Lamellenkupplung 3. Gang.

Von Zahnrädern über Wellen bis zu Lagern und dem Gehäuse mussten sämtliche Bauteile ausgelegt und berechnet werden. Anschließend konnte man die einzelnen Elemente in einer Simulation ersten Tests unterziehen. Dabei wird untersucht, wie sich diese unter Last verformen, ein mechanischer Stresstest am Computer sozusagen. Ebenfalls mitentwickelt wurde die Steuerung für die hydraulisch betätigten Bremsen und die Kupplung, das dafür entwickelte System ist Teil des Antriebs und wird, wie das ganze Fahrzeug, elektrisch angetrieben. Die Steuerung steht mit der zentralen Fahrzeugelektronik in Verbindung und überprüft durch verschiedene Sensoren unter anderem Drücke der Schalthydraulik, Temperaturen, Schaltstellungen und Drehzahlen, außerdem steuert sie die Hydraulikventile.

Erster Prototyp für Versuche

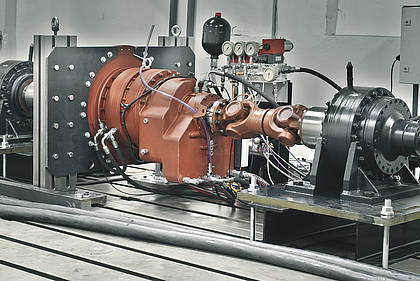

Als dann der erste Prototyp gebaut war, begannen die Ingenieure und Techniker mit Leerlaufversuchen, um die Schmierung abzusichern und Verluste zu minimieren. Hier zeigt sich auch erstmals, wie alle Teile des Getriebes insgesamt harmonieren: An bestimmten Stellen braucht es mehr Öl und anderswo muss es rasch abfließen. Der Schmierstoff muss zudem die entstehende Wärme gut abführen. Teilweise bilden sich jedoch Hotspots, sprich punktuelle Hitze, etwa durch übermäßige Planschverluste oder Druckaufbau in Bremsen und Kupplung. Ungewollte dynamische Drücke zwischen den Lamellen können außerdem zu Verspanneffekten in den Bremsen führen. Also tüftelte man einen gezielten und sicheren Ölfluss aus, der beispielsweise über zusätzliche Kanäle entweder mehr Öl in bestimmte Bereiche bringt oder aber andere von möglichem Druck befreit.

Das Getriebe wird mit Automatikgetriebeöl betrieben (ATF = Automatic Transmission Fluid). „Das reduziert das Rupfen in Lamellenkupplung und Bremse, was ein weiches Schalten erzielt und ein mögliches Quietschen verhindert“, so die Experten Roth und Puls. Das Öl ist niedrig viskos – also dünnflüssig – und wird ebenfalls für die Schalthydraulik und Kühlung eingesetzt. Aber auch das hat anderswo Konsequenzen: Aufgrund der geringen Viskosität werden Zahnräder und Wälzlager etwas stärker ausgelegt. Durch die Lastverteilung in den Planetenstufen wird das Getriebe sehr kompakt und ist deutlich kleiner als die E-Maschine.

© Roth

Neben der theoretischen Entwicklung kümmert sich Antriebstechnik-Roth auch um die praktische Erprobung des neuen Getriebes auf dem Prüfstand.

© Roth

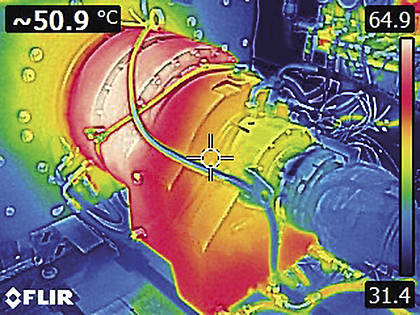

Durch die Wärmebildkamera wird ersichtlich, dass der optimierte Ölfluss im Getriebe auf dem Prüfstand funktioniert, die Wärme verteilt sich gleichmäßig und kein Teil wird zu heiß.

Als das Getriebe nach weniger als einem Jahr im Fahrzeugeinsatz war, resümiert Roth über die Vorteile der Kooperation und betont, dass die zügigen Fortschritte keinesfalls durch voreilige Entscheidungen oder unausgereifte Technik zu begründen sind: „Wir arbeiten als antriebstechnische Profis und haben einen hohen Standard an Prozesse und Methoden. Pulsgetriebe hat hier als Kunde auch noch eine Menge Erfahrung und Kunstgriffe mit eingebracht, so hatten wir viel technische Kompetenz. Durch die Zusammenarbeit der drei Mittelständler gab es zudem kurze Entscheidungswege und es wurde simultan gearbeitet. Die Entwicklungsprozesse liefen daher Hand in Hand: So konnten beispielsweise unsere Versuchsergebnisse direkt und ohne Zeitverzug in die Fertigung neuer Prototypen bei Pulsgetriebe einfließen.“

© E-Force

Einer der ersten Einsätze des elektrifizierten 44-Tonners von E-Force One ist die Abfallwirtschaft.

Neben den für 44 Tonnen ausgelegten Lkw, welche aktuell bei verschiedenen Logistikunternehmen in Deutschland und der Schweiz im täglichen Einsatz stehen, soll das Getriebe künftig auch in anderen Anwendungen und Branchen zum Einsatz kommen. Neben der Weiterentwicklung der Dynamik und des Komforts sind Folgeprojekte im mobilen Einsatz in Arbeit, aktuell darf Antriebstechnik-Roth hier aber noch keine Details nennen.