© Trioliet

Auch die Wiegeeinrichtung sollte regelmäßig geprüft werden.

Nachfolgend Hinweise zu einer der wichtigsten Maschinen auf den Futterbaubetrieben:

Der Zustand des Futtermischwagens ist regelmäßig zu kontrollieren. Ein platter Reifen lässt sich schwer vorhersagen, aber eine defekte Bremse oder andere mechanische Ausfälle lassen sich durch vorausschauende Wartung verhindern und damit die Fütterung zuverlässiger gestalten.

Obwohl die Wiegeeinrichtungen keine mechanischen Teile haben, so unterliegen sie doch Verschleiß. Die (Zu)Wiegungen lassen sich am einfachsten auf einer Fuhrwerkswaage kontrollieren.

Stimmt die Wiegeeinrichtung?

Wer keine Fuhrwerkswaage in erreichbarer Nähe hat, kann relativ einfach mit gewogenen BigBags oder Säcken die Zuwiegungen kontrollieren: Man füllt die BigBags mit Futter, wiegt sie und entleert sie in den Wagen. Oder man hebt den BigBag (bei stehenden Schnecken!) in den Wagen und nach der Waagenkontrolle wieder heraus. Wenn die Waage keine plausiblen Werte anzeigt, gibt es meist nur zwei Ursachen. Meistens liegt Kabelbruch, -abriss oder -quetschung vor, seltener liegt es an den Wiegezellen an sich.

Ein Kabelbruch ist sehr ärgerlich, weil in der Folge die Wiegezelle häufig mitgetauscht werden muss. Die gebrochene Stelle ist oft schwer zu lokalisieren. Bei einigen Herstellern sind die Wiegezellen gemeinsam mit dem Kabel kalibriert. Ein Reparieren des Kabels verändert den Widerstand, das verändert die Werte der Wiegezelle, daraus folgend kann es bei reparierten Wiegezellenkabeln zu fehlerhaften Messwerten kommen. Bei einem Austausch sind die vorgegebenen Anzugsmomente der Wiegezellen unbedingt einzuhalten.

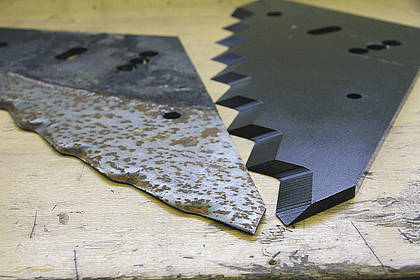

Wie sehen die Messer aus?

Die Messer sollen langfaserige Komponenten wie Stroh, Gras, Heu zerkleinern, ohne die Mischung zu musen. Stumpfe, abgenutzte Messer führen zu schlechterer Durchmischung durch zu lange Stängel, erhöhtem Kraftbedarf und Dieselverbrauch.

Abgenutzte Mitnehmer am Boden der Mischwagenschnecken beim Vertikalmischer mischen ebenfalls ungleichmäßig und verschlechtern den Austrag.

Einige Hersteller bieten kurze und lange Messer sowie unterschiedliche Agressivitäten über die Schrägstellung der Messer an. Diese Verstellmöglichkeiten sollten Sie trotz des hohen Aufwandes zum Verstellen oder Tauschen nutzen.

Falsch eingesetzte Gegenschneiden verschlechtern das Mischergebnis. Oft ist es sinnvoll, die Gegenschneiden nach dem Schneiden der langfaserigen Komponenten herauszunehmen.

© Siloking

Abgenutzte Messer der Mischschnecke müssen rechtzeitig ausgetauscht werden.

© Siloking

Abgenutztes und scharfes Messer im Vergleich.

© BvL

Verschleiß an der Mischschnecke: Die Kante ist rund.

Achtung bei Edelstahl

Einige Hersteller bieten Verschleißplatten, zum Beispiel aus Edelstahl, auf den Schnecken an. Diese Verschleißplatten verringern gerade bei hoher Auslastung den Verschleiß der Schnecken deutlich. Kontrollieren Sie die Schrauben der Verschleißplatten regelmäßig. Bei Edelstahlplatten und Stahlschnecken gibt es eine Potentialdifferenz. Die Schrauben wirken wie Opferanoden in einem Boiler und leiden unter erhöhtem Abtrag/Verschleiß. Die Kosten zum Austausch der Schrauben sind im Gegensatz zu neuen Verschleißplatten oder Schnecken überschaubar.

© Abderhalden

Auch die Gelenkwellen zwischen den Getrieben und die Getriebe benötigen regelmäßige Schmierung.

© BvL

Eine Auskleidung, z.B. aus hochwertigem V2A-Edelstahl, schützt das Behälterinnere. Dabei sind die Verschraubungen zu beachten.

© BvL

Mischschnecke mit Magneten, die metallische Fremdkörper aus dem Futter fischen sollen.

Wer schmiert, hat länger Freude

Je nach Hersteller gibt es Schmierstellen in den Lagern der Schneckengetriebe. Bitte nach Herstellerangabe abschmieren.

Bei der Ausstattung der Wagen mit Förderbändern sollten Sie regelmäßig den geraden Lauf, die Bandspannung und Reste unter/zwischen dem Band kontrollieren. Es empfiehlt sich, die meist günstigen Lager der Bänder vorrätig zu haben, um im Schadensfall die Ausfallzeiten so kurz wie möglich zu halten.

Auch die Gelenkwellen zwischen den Getrieben und die Getriebe selbst unterliegen Verschleiß. Eine regelmäßige Kontrolle des Ölstandes, bei vielen Mischwagen sind außenliegende Schaugläser angebracht, und regelmäßige Ölwechsel auf den Getrieben können Schäden frühzeitig aufdecken und teure Ausfallzeiten minimieren. Zur Schmierung der Gelenkwellen empfehlen sich etwas teurere Langzeitfette, da in der Praxis die Schmierung oft nicht so erfolgt, wie es die Hersteller vorschreiben.

Ist der Wagen mit einem Magnet ausgestattet, sollten Sie auch den Magneten regelmäßig säubern. Sammelt sich daran zu viel Metall, kann die Mischung die abgesonderten Teile wieder mitziehen. Vorsicht: die Magnete sind extrem stark, die Anziehungskraft entsprechend groß! Das Herausklappen muss sehr vorausschauend erfolgen. Ebenso können Mobiltelefone oder auch Herzschrittmacher in der Nähe dieser starken Magnete Fehlfunktionen aufweisen.

Eine auf die Futtermenge ausgelegte Behältergröße optimiert das Mischergebnis. Ein Überfüllen des Mischwagens kann zu ungleichmäßigen Rationen führen. Das maximale Gewicht bei Rationen für laktierende Kühe sollte 320 kg/m3 und 160–240 kg/m3 bei Trockensteher- und Jungviehrationen betragen. Vertikalmischer dürfen zu 95 bis 100 Prozent, Horizontalmischer nur zu 50 bis 75 Prozent ihrer maximalen Kapazität beladen werden. Viele Betriebe benötigen für Trockensteher- und Jungviehrationen geringere Mengen. Auch ein zu niedriger Befüllungsgrad kann die Durchmischung verschlechtern.

Die Ladereihenfolge hat entscheidenden Einfluss auf die Mischgenauigkeit. Die Grund- empfehlung lautet: Lang vor kurz und trocken vor nass! Beispielhaft diese Reihenfolge: Zuerst Heu/Stroh, trockene, feine Komponenten, Konzentrate und Vormischungen, dann Luzerne- oder Grassilage, Maissilage, zum Schluss nasse Nebenprodukte und Flüssigkeiten.

Diese Reihenfolge sollte der Betrieb immer wieder kritisch betrachten beziehungsweise das Mischergebnis überprüfen. Unter Umständen kann eine veränderte Reihenfolge das Mischergebnis optimieren.

Mischwagen müssen beim Mischen in der Waage stehen, ansonsten setzen sich Komponenten wie Minerale mit einem hohen spezifischen Gewicht am tiefsten Punkt des Wagens ab.

Das Befüllen des Mischwagens mit Flüssigkeiten ist schwierig. Trockene Komponenten saugen die meist geringen Mengen Flüssigkeit auf und erschweren damit ihre gleichmäßige Verteilung in der Mischung. Sie sollten versuchen, flüssige Komponenten auf bereits feuchte Komponenten zu dosieren.

Neben den vorgenannten Punkten hat auch der Aufgabepunkt Einfluss auf die Homogenität der Mischung. Die Mischung verteilt sich besser im Behälter und mischt besser, wenn die Beladung bei einem vertikalen Zweischneckenmischer zwischen den Schnecken erfolgt. Ballen lassen sich besser auflösen und zerkleinern, wenn sie direkt auf den Schnecken landen.

Die Mischzeit nach der zuletzt eingefüllten Komponente sollte ausreichend bemessen sein. Sie sollte zwischen drei und fünf Minuten liegen. Die genaue Mischzeit hängt vom Füllstand des Futtermischwagens, der Feuchtigkeit der Futterkomponenten, dem Abnutzungsgrad des Wagens und dem Wagentyp ab. Die Homogenität einer Ration lässt sich durch das Beimischen von Mineralstoffen als Marker ermitteln. Die Auswertung auf dem Betrieb ist schwierig, es erfordert Laboruntersuchungen. Bis man das Ergebnis erhält, kann es einige Zeit dauern. Es gibt Schüttelboxen (Penn State Particle Seperator), um direkt auf dem Betrieb die Teilchenlängen und -verteilung innerhalb einer gefütterten Ration zu ermitteln. Sie sollten diese Boxen regelmäßig einsetzen, um eine verlässliche Aussage treffen zu können.

Achten Sie darauf, dass die TMR nicht zu trocken oder zu feucht ist, da sonst die Futteraufnahme zurückgeht. Laktierende Kühe fressen am liebsten eine TMR mit 42 bis maximal 50 Prozent Trockensubstanz. Wenn Ihr Grundfutter zu nass ist, um den Zielwert zu erreichen, dann geben Sie kurzgeschnittenes, hochwertiges Heu in den Mischwagen und reduzieren Sie den Einsatz von Nassfuttermitteln (Biertreber, Nassschnitzel). Ist das Grundfutter dagegen zu trocken, können Sie Wasser zusetzen oder den Anteil an Nassfuttermitteln erhöhen.

Sorgen Sie dafür, dass sich die Betriebe einige der genannten Tipps zur täglichen Routine machen. Diejenigen, die ihren Futtermischwagen täglich richtig warten, minimieren Probleme und Kosten.

Hintergrund

TMR: Die Totale Mischration ist ein Fütterungssystem in der Viehwirtschaft, bei dem in einer Futtermischung alle Futterkomponenten gemischt werden. Weitere Bezeichnungen sind Voll-TMR,Totalmischration, Total-Misch-Ration oder kurz TMR (übertragen vom engl. total mixed ration). Im Alltagssprachgebrauch wird manchmal auch die so zusammengestellte Futtermischung selbst als TMR bezeichnet.

Im Gegensatz dazu gibt es die Teilmischration (Teil-TMR), bei der eine tierindividuelle Kraftfutterzuteilung erfolgt.

Futtermischwagen: Besonderheiten im Winter – Was ist zu beachten, wenn es friert?

Reinigen Sie nach dem Füttern die Bänder und die Führungen der Schieber sehr gründlich. Gefrorene Futterreste können ein Band in wenigen Minuten zerstören und das Öffnen und Schließen der Dosierschieber behindern.

Wechseln Sie bei Bedarf das Öl, eine angepasste Viskosität verhindert Beschädigungen an den Dichtungen.

Kontrollieren Sie die Dichtungen. Durch die Kälte schrumpft das Material, sodass Undichtigkeiten auftreten können. Dies kann dann zu Schäden an den Getrieben führen.

Lassen Sie den Schneckenantrieb und die Getriebe einige Minuten vor der Befüllung im Leerlauf laufen. Dadurch kann sich das Öl in den Getrieben/Reduktionsgetrieben langsam erwärmen und Sie verhindern, dass Dichtungen undicht werden und größere Schäden im Antrieb entstehen.

Kontrollieren Sie das Wiegesignal. Unter kalten Bedingungen kann es vorkommen, dass sich das Wiegesignal am Wiegeindikator nicht mehr in der Nullstellung befindet. Schalten Sie den Futtermischwagen und das Wiegesystem bereits zehn Minuten vor dem Laden ein. Sollte der Wiegeindikator nach dem Warmlaufen immer noch nicht auf Null stehen, muss der Wert manuell eingestellt werden. Wie Sie den Wiegeindikator in die Nullstellung bringen, wird in der Betriebsanleitung des Herstellers erläutert.

Lassen Sie die Bänder zunächst einige Minuten lang mit 10 bis 20 Prozent der Geschwindigkeit laufen, um zu verhindern, dass es beim Einschalten im gefrorenen Zustand zu Beschädigungen kommt.

Sorgen Sie dafür, dass der Mischbehälter am Ende des Futtergangs vollständig entleert ist, indem Sie die Schnecken in den letzten Minuten mit hoher Drehzahl laufen lassen. Dadurch wird verhindert, dass Futterreste zurückbleiben, die anfrieren und hinter denen sich das Futter beim nächsten Futtergang anhäuft, was die Mischwirkung einschränkt.

Bernd Keil mit Hinweisen von Trioliet