Ingenieur Benjamin Leblanc fährt das Sieb am Mähdrescher etwas zu, um den Strohanteil im Siebgut zu verringern. Gespannt verfolgt er die Veränderung des Reinigungseffektes. Durch den verringerten Abstand der Siebelemente fällt nun weniger Kurzstroh hindurch, aber auch weniger Getreide. Zudem wächst die Gefahr einer Strohblockade. Um das Optimum im Verhältnis von Reinigung, Massenfluss und Energieverbrauch herauszufinden, testet er zusätzlich, wie sich die Veränderung anderer Parameter auswirkt, etwa der Bewegungsintensität des Siebes.

All das läuft nicht in einer realen Erntemaschine ab, auch nicht an einem Mähdreschermodell oder Prototyp. Leblanc sitzt vor einem Computerbildschirm in der Kölner Niederlassung der US-Firma Altair, einem Softwareentwickler für computergestütztes Produktdesign.

Das gesamte Geschehen, nicht nur die Bewegungsabläufe des Siebes, sondern ebenso der Strom aus einzelnen Körnern und Halmen läuft virtuell ab. „Die hier als Bildpixel dargestellten Ergebnisse aus der Berechnung gigantischer Datenmengen entsprechen jedoch der tatsächlichen Wechselwirkung zwischen den Komponenten des Mähdreschers und dem Erntegut“, versichert der Ingenieur.

© Carmen Rudolph

© Carmen Rudolph

© Carmen Rudolph

© Carmen Rudolph

Molekularphysik trifft Maschinenbau

Die Grundlage für Computerprogramme zur Visualisierung komplexer Bewegungsabläufe, bei denen sehr viele Elemente zeitgleich zusammenwirken, wie das beispielsweise beim Massenstrom in der Kornreinigung eines Mähdreschers der Fall ist, liefert die sogenannte Diskrete-Elemente-Methode, kurz DEM. Sie wurde ursprünglich für die Molekularphysik entwickelt, um die Dynamik einer großen Zahl von Teilchen in einem System zu erfassen. Schnell erkannte man, dass sich diese Berechnungsmethode ebenso für die Simulation von Partikelströmen bei der Konstruktion von Maschinen eignet.

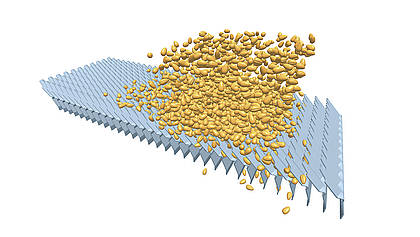

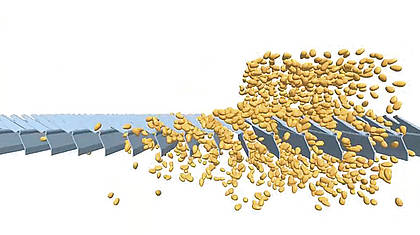

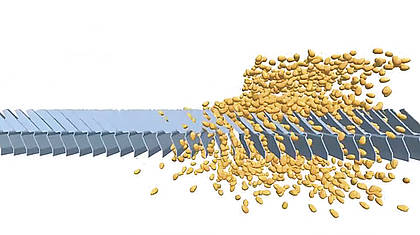

Visualisierung des Massenstroms auf dem Reinigungssieb des Mähdreschers bei geringer . . .

© EDEM/Altair Engineering

. . . und bei höherer Bewegungsintensität

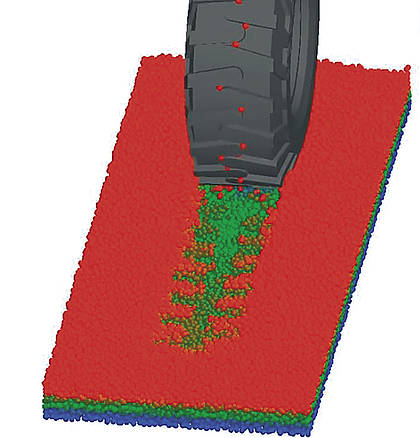

Das Kürzel DEM steckt auch in der Software EDEM des Unternehmens Altair. „Die Simulation der Interaktivität von Schüttgütern aller Art erfolgt in drei Stufen“, erläutert Leblanc. Zunächst werde die Geometrie einer repräsentativen Anzahl von Partikeln und deren physikalische Eigenschaften erfasst und als Parameter eingegeben. Das gleiche geschehe mit den Formen und Materialeigenschaften der Maschinenteile, die mit den Partikeln in Kontakt kommen. Für die Konstruktion von Baugeräten sind das beispielsweise Schottersteine und Baggerschaufeln, im Agrarbereich Pflanzen, Erntegüter oder der Boden, der ja aus Sicht der DEM-Technologie ebenso aus Partikeln besteht, die der Reifen zusammenpresst und zur Seite drückt. Für viele Anwendungen können die Entwickler mittlerweile auf einen Katalog bereits definierter Schüttgüter und Maschinenteile zurückgreifen. So erstellen Wissenschaftler an der Technischen Hochschule Köln gegenwärtig eine Datenbank mit Parametern für die Modellierung von Feldfrüchten und weiteren landwirtschaftlich genutzten Stoffen.

© EDEM/Altair Engineering

Die DEM-Technologie ermöglicht das simulative Erstellen flexibler Materialien wie Heu oder sogar Spaghetti für virtuelle Tests.

Sind alle Daten eingegeben, lassen sich bei entsprechender Rechenpower am Monitor die Abläufe in der Maschine unter unterschiedlichen Konstellationen simulieren. Im Mittelpunkt steht dabei das Verhalten der Partikel im Kontakt mit den Maschinenteilen. Im dritten Schritt schließlich werden die zu erwartenden Auswirkungen sowohl auf die Beschaffenheit der Schüttgüter, etwa Beschädigungen des Ernteguts, als auch auf die Baugruppen der Maschine wie Verformung oder Abrieb, analysiert. Die so ermittelten Werte fließen dann in die CAD-Software für die konkrete Konstruktion ein. Den Vorteil dieser Vorgehensweise sehen Maschinenbauer vor allem in der Verkürzung von Entwicklungszeit und in einer Kostenersparnis. So müssen keine oder doch zumindest bedeutend weniger Prototypen angefertigt werden, um die bislang kaum vorhersehbare Interaktion von Schüttgütern oder von gleichfalls simulierbaren Pulvern und Flüssigkeiten mit den konstruktiven Elementen real zu testen.

© EDEM/Altair Engineering

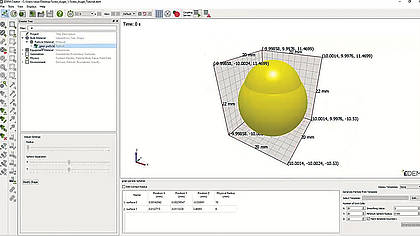

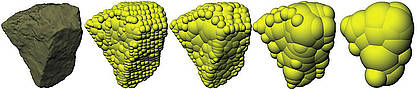

Festlegung der Parameter von Getreidekörnern für die Partikelsimulation mittels Diskrete-Elemente-Methode (DEM).

© EDEM/Altair Engineering

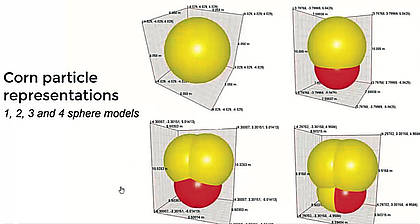

Über mehrere Schritte entstehen die typischen Konturen eines Getreidekorns für die 3D-Visualisierung.

Agrargüter sehr schwer modellierbar

Nach Aussage von Prof. Andreas Jahr haben Simulationsverfahren im Landmaschinenbau in jüngster Zeit stark an Bedeutung gewonnen. Zunächst meist für die Auslegung von Fahrwerken und Hydrauliksystemen angewandt, liege der Fokus mittlerweile auf der virtuellen Abbildung landwirtschaftlicher Güter und der mit ihrer Verarbeitung und Handhabung verbundenen Prozesse. Jahr lehrt Software-Engineering an der Hochschule Düsseldorf, die im vergangenen Jahr erstmals eine Tagung in Deutschland speziell zur Simulation landtechnischer Prozesse (SimuLand 2020) ausrichtete.

Im Mittelpunkt der Konferenz stand die Modellierung landwirtschaftlicher Güter für die Simulation am Computer. Diese ist besonders schwierig, da die Elemente, etwa Kartoffeln, zum Teil sehr ungleichmäßig konturiert sind und häufig im Prozessverlauf unter dem Einfluss von Kräften ihre Eigenschaften verändern oder Verformungen unterliegen, wie beispielsweise stehende Pflanzen während der Ernte oder Stroh beim Häckseln. Hinzu kommt, dass in der Landwirtschaft in der Regel große Materialmengen gleichzeitig verarbeitet werden. Doch der Aufwand lohnt. „Aktuelle Forschungsarbeiten zeigen, dass die Simulationstechnologie das Potenzial hat, die Effizienz, Qualität und Wirtschaftlichkeit in der Landwirtschaft zu erhöhen“, so Jahr.

© EDEM/Altair Engineering

Jedes Splittsteinchen ist anders, aber es gibt typische Grundformen, die sich für die Partikelsimulation nutzen lassen.

© EDEM/Altair Engineering

Bei der Auslegung von Förderschnecken im Kornbunker und Überladerohr ermöglicht die Simulation der Partikelströme am Computer ein frühzeitiges Ermitteln der benötigten Kräfte und Drehmomente für das günstigste Verhältnis von Massenfluss und Energieaufwand.

Simulation maßgeschneiderter Lösungen

Altair-Mitarbeiter Leblanc nennt weitere Gründe, warum sich sein Unternehmen seit einiger Zeit verstärkt im Agrarbereich engagiert: „Im hart umkämpften Markt für Landmaschinen sind Innovationen oft maßgeschneiderte Lösungen und daher mit besonders viel Entwicklungsarbeit verbunden. Da zahlt es sich schnell aus, wenn man für Tests nicht erst auf die nächste Erntesaison warten oder alternativ um den halben Globus reisen muss“. Im Gegensatz zu Versuchen im Gelände würden Computersimulationen zudem die Möglichkeit bieten, beispielsweise einen Belastungstest mit gezielt veränderten Einzelparametern aber unter ansonsten exakt gleichen Bedingungen durchzuführen.

Als Beispiel für einen erfolgreichen Einsatz der Technologie im Landmaschinenbau nennt der Softwarespezialist die Weiterentwicklung einer Kaffeeerntemaschine beim Hersteller CNH. Hier habe man alle Elemente für die Weiterleitung des Ernteguts wie Transportbänder und Elevatoren vor der eigentlichen Konstruktion am Rechner kinematisch simuliert. „Bei diesen virtuellen Untersuchungen gelang es sogar, Bereiche zu identifizieren, in denen die Gefahr besteht, dass sich Erntereste ansammeln und Verschmutzungen verursachen“, berichtet Leblanc. CNH habe bestätigt, dass dadurch die Entwicklung der neuen Erntemaschine beschleunigt werden konnte. Zudem setze der Teamleiter in der computergestützten Konstruktion, Dr. Martin Roberge, nach eigener Aussage darauf, die gewonnenen Erkenntnisse zur Interaktion zwischen Pflanze, Boden und Maschine bei künftigen Projekten nutzbringend einzusetzen.

In einem Webinar zeigt Leblanc weitere Anwendungsfelder für das Simulationsverfahren mittels DEM-Software. So bestehe beim Häckselaggregat im Mähdrescher die Herausforderung, dass kürzere Halme zwar die Gefahr von Verstopfungen verringern, die dafür höhere Schnittfrequenz aber auch mehr Energie verbraucht. In den virtuellen Tests werde die optimale Strohlänge ohne aufwändige Versuchsaufbauten ermittelt.

Bei der Auslegung von Förderschnecken im Kornbunker und Überladerohr oder von Becherelevatoren zur Beförderung des Korns in den Bunker ließen sich durch die Simulation in einer sehr frühen Entwicklungsphase die benötigten Kräfte und Drehmomente für das günstigste Verhältnis von Massenfluss und Energieaufwand ermitteln. Beim Design von Getreidetrocknern schließlich biete die Simulation von Partikelströmen die Chance, die Verweilzeit des Korns im Rieseltrockner bei unterschiedlicher konstruktiver Gestaltung vorherzusagen und so das Risiko von Qualitätsverlusten und Energieverschwendung lange vor dem Bau eines Prototyps zu erkennen.

© EDEM/Altair Engineering

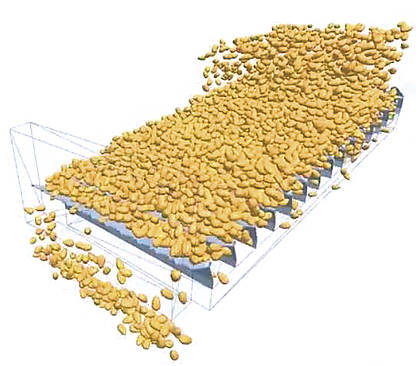

Simulation der Funktion des Reinigungsaggregats im Mähdrescher bei einem weiten . . .

© EDEM/Altair Engineering

. . . und bei einem verringerten Abstand der Siebelemente.

Basis für weiteren Innovationsschub

Schonende Kartoffelernte und -sortierung, Erkennung der Belastungspunkte während der Wechselwirkung von Fasermaterial und Maschinenteilen bei der Maisernte, die Ermittlung des Leistungsbedarfs von Schwadern oder die Optimierung der Geometrie von Bodenwerkzeugen: Experten sind überzeugt, dass die Simulation von Partikelströmen mittels DEM-Software einen Innovationsschub in der Landtechnikbranche bewirkt.

© EDEM/Altair Engineering

Auch die Ackerfläche besteht aus definierbaren Partikeln, sodass die Interaktion von Reifen und Boden am Computer virtuell darstellbar ist.

Amazone setzt beispielsweise die computergestützte Visualisierung von Partikelströmen bei der Verbesserung von Düngerstreuern ein. „Unser Spreader-Application-Center für den DüngeService ist mit hochmodernen Datenverarbeitungs-, Simulations- und Analysewerkzeugen ausgestattet. Damit sind wir in der Lage, die Informationen aus Streuversuchen so auszuwerten, dass diese am PC simulativ optimiert werden können. Das gibt uns die Möglichkeit, das Arbeitsergebnis eines Streuaggregats zu testen, bevor das Gerät überhaupt gebaut ist“, erläutert Geschäftsführer Dr. Justus Dreyer.