Betrachtet man übliche Fahrzeugaufbauten im Prototypenstatus, so wird im Bereich der Antriebseinheiten meist auf am Markt verfügbare Lösungen zurückgegriffen, indem man einen für sich vollständig abgeschlossenen und evaluierten Elektromotor an den restlichen Antriebsstrang anflanscht. Zur Drehzahlanpassung wird bei Bedarf ein Reduziergetriebe zwischen den Elektromotor und beispielsweise ein Fahrgetriebe oder ein Differential eingebaut. Durch die Verwendung von bestehenden funktionierenden Komponenten kann der Fokus der Entwicklung zunächst auf der Gesamtfahrzeugarchitektur liegen. Erst bei der Weiterentwicklung zu einem seriennahen Fahrzeug muss ein zusätzlicher Aufwand für ein gezieltes Packaging betrieben werden.

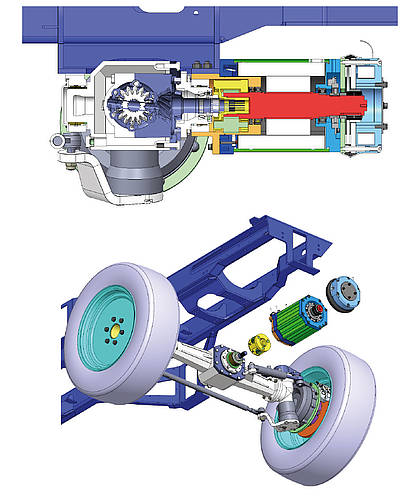

Das Fahrzeugkonzept des AVL e-Traktor hingegen ist von Beginn an auf die Integration aller Funktionen in den gegebenen Bauraum innerhalb des Leistungschassis ausgelegt. Dies wird durch den Einsatz vollintegrierter Lösungen, wie beispielsweise des Traktionsmotors, erreicht. Bei diesem bilden die aktiven Komponenten, der Stator und der Rotor, mit der in das Gehäuse des E-Motors eingebrachten zusätzlichen Planeten-Getriebestufe eine Einheit. Gleichzeitig dient das Gehäuse zur Lagerung der Pendelachse, der Abstützung des Antriebsmomentes und nicht zuletzt der mechanischen Anbindung der kompletten Antriebseinheit an den Fahrzeugrahmen (Abbildung 1).

Die Rotorwelle des Elektromotors ist dabei die Sonnenwelle des Reduziergetriebes. Das Gehäuse des E-Motors übernimmt die Funktion des innenverzahnten Hohlrades, sodass der Abtrieb über den Planetenträger unmittelbar auf das Achsdifferential wirkt. Hierbei kann wiederum aufgrund der kompakten Bauweise des Elektromotors eine Standardachse verwendet werden, da die Anbindung des Elektromotors ideal an die vorhandene Achse anzupassen ist.

Bei dieser Variante ist jedoch eine Vielzahl an Details und Toleranzen zu berücksichtigen. Zwischen Rotor und Stator ist trotz der hohen Rotordrehzahlen von teils über 10.000 U/min ein konstant kleiner Luftspalt notwendig, um den magnetischen Widerstand so gering wie möglich zu halten. Zudem benötigen die eingesetzten permanenterregten Synchronmotoren je einen Drehwinkelgeber, um mit Hilfe der Leistungselektronik die Magnetfelder von Rotor und Stator annähernd synchron zu halten. Vor allem die Integration des Drehwinkelgebers bedarf aufgrund der geforderten Genauigkeit sehr enge Toleranz und muss gleichzeitig gegen äußere Störeinflüsse, sowohl mechanisch als auch induktiv, geschützt werden.

© AVL

Abbildung 1: Mechanische Anbindung der kompletten Antriebseinheit an den Fahrzeugrahmen.

Kühlung der Leistungskomponenten

Die Kühlung des Elektromotors ist von besonderer Bedeutung für die Leistungsdichte der jeweiligen Antriebseinheit. Hierzu verfügt jeder Elektromotor über ein baulich gegebenes Maximalmoment, welches lediglich kurzzeitig zu nutzen ist und unter anderem von den Abmessungen und den Materialien abhängt. Das Nennmoment, mit welchem der Motor dauerhaft belastet werden kann, ist in Abhängigkeit der Motorkühlung geringer. So kann bei einem luftgekühlten Motor meist nur ein Nennmoment erreicht werden, das 20 % des Maximalmomentes entspricht. Um wie im Falle des AVL e-Traktors eine höhere Leistungsdichte zu erzielen, lässt sich dieser Wert durch eine Flüssigkeitskühlung der Stator-Wicklungen auf etwa 45 % anheben. Weiter optimieren könnte man dies nur, indem neben den Stator-Wicklungen auch noch der Rotor sowie die Stator-Innenseite gekühlt wird. Dies führt jedoch zu Scherspannungen des Kühlmediums innerhalb des Luftspaltes, was vor allem bei hohen Motordrehzahlen sowohl zu Verlusten als auch zu Verschleiß des Kühlmediums führen kann.

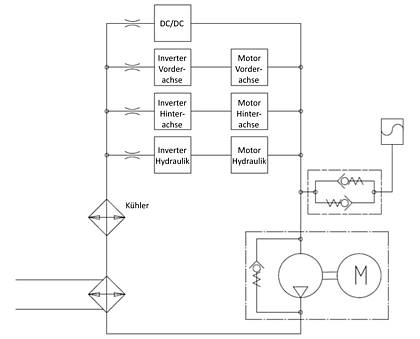

Werden lediglich die Stator-Wicklungen gekühlt, kann wie auch bei der Leistungselektronik auf ein Wasserglykol-Gemisch zurückgegriffen werden. Bereits beim Aufbau des Kühlkreislaufes (Abbildung 3) sind die unterschiedlichen Temperaturniveaus der Komponenten zu beachten: Während die Leistungselektronik nur eine Maximaltemperatur des Kühlmittels von 70°C zulässt, tritt beim Elektromotor erst ab einer Kühlmitteltemperatur von etwa 80°C eine Leistungsreduktion ein. Um den gesamten Kühlmittelbedarf gering zu halten, sind die jeweils zusammengehörenden Inverter und E-Motoren seriell geschaltet, sodass das vom Kühler kommende Medium zunächst die Leistungselektronik und dann die Stator-Wicklungen herunterkühlt.

M.Sc. Thomas Woopen, Development Engineer Vehicle, Dr.-Ing. Stephan Hammes, Skill Team Leader Vehicle Development, M.Sc. Paul Sander, Design Engineer Systems Electrification, alle AVL Tractor Engineering Germany GmbH

© AVL

Abbildung 3: Aufbau des Kühlkreislaufes des AVL e-Traktors.