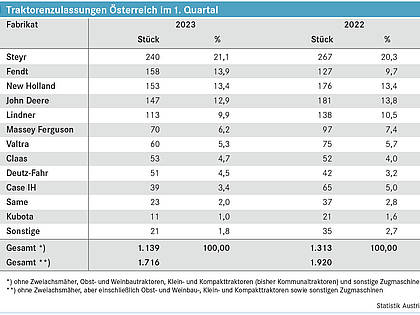

Ganz gleich, ob es um das Ausmähen von Straßenrändern und Grabenböschungen oder um die Zerkleinerung von Zwischenfrüchten geht, Mulcher sind aus der Kommunal- und Landwirtschaft nicht mehr wegzudenken. In diesem Artikel geht es nicht um den Mulcher als Ganzes, sondern um die Hammerschlegel, die auf den Rotoren verbaut werden können. Hier gibt es eine Vielzahl verschiedener Modelle in allen Formen und Größen.

Die Werkzeuge

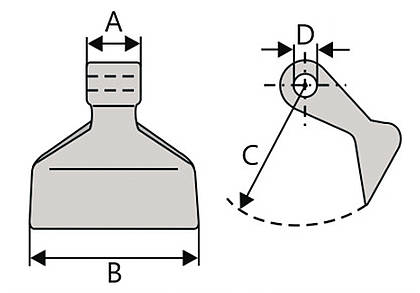

So unterschiedlich die Größen und Formen der Hammerschlegel sein mögen, es gibt einiges, was gleich ist. Jeder Hammerschlegel lässt sich anhand von fünf Kriterien kategorisieren: Dem Einbaumaß (A), der Arbeitsbreite (B), dem Radius (C), dem Bohrungsdurchmesser (D) und dem Gewicht. Mit einigen wenigen Ausnahmen kann man hiermit immer den richtigen Schlegel finden.

Das Einbaumaß ist die Breite des Schlegels oben am Kopf. Sie wird durch die Breite der Aufnahme am Rotor begrenzt. Der Schlegel sollte in der Aufnahme etwas Luft haben, damit er frei schwingen kann.

Die Arbeitsbreite ist die Länge der Mähkante unten am Hammer. Sie hängt von der Breite des Rotors und darauf befindlichen Anzahl an Aufnahmen ab.

Der Radius ist die Länge vom Mittelpunkt der Befestigungsbohrung im Kopf bis zur Mähkante. Er ist entscheidend für den Abstand, welchen der rotierende Schlegel zum Gehäuse der Maschine hat. Der Abstand sollte nicht zu gering sein, da sonst die Schlegel im Gehäuse der Maschine anschlagen und dieses beschädigen könnten. Außerdem kann es beim Einziehen eines Fremdkörpers dazu führen, dass sich der Rotor verklemmt.

Der Bohrungsdurchmesser im Kopf des Hammerschlegels ist mitentscheidend darüber, ob ein Werkzeug eingesetzt werden kann. Die Größe der Schraube wird hier durch die Bohrungen in der Aufnahme begrenzt. Das Gewicht der Teile entscheidet über die auftretenden Fliehkräfte und somit über die nötige Festigkeit der Befestigungselemente. Auch die Ausgeglichenheit des Rotors ist mit vom Gewicht abhängig.

© I-Hof

Die wichtigsten Maße des Hammerschlegels im Überblick.

© I-Hof

Kleiner Hammerschlegel, aufgehängt mit Schäkel.

Die Nachrüstung

Wenn Hammerschlegel getauscht werden müssen, muss nicht zwingend ein Originalteil gewählt werden. Es gibt Teile im Nachbau, deren Qualität dem Original nicht nachsteht. Wichtig ist es, darauf zu achten, dass immer alle Schlegel auf dem Rotor gewechselt werden, damit es nicht zu Vibrationen durch eine Unwucht und dadurch zu einer Beschädigung des Rotors oder sogar der gesamten Maschine kommt. Die Schlegel aus dem Nachbau sollten dasselbe Anfangsgewicht haben wie die zuvor verbauten. Zudem sollten die Schlegel auf einem Rotor alle gleich schwer sein. Der Gewichtsunterschied zwischen dem leichtesten und dem schwersten Exemplar sollte nicht mehr als drei Prozent der Gesamtmasse eines Schlegels betragen. Häufig werden die Schlegel vor dem Verkauf in Chargen nach Gewicht eingeteilt, damit es nicht zu Problemen beim Kunden kommt. Vorsicht bei Lagerware aus verschiedenen Chargen! Hier sollte das Gewicht vor dem Einbau nochmal kontrolliert werden.

© I-Hof

Dieser Hammerschlegel kann von beiden Seiten benutzt werden.

© I-Hof

Kleiner Hammerschlegel, geeignet für leichte Arbeiten.

Die Umrüstung

Je nach Einsatzzweck können auch andere Werkzeuge in den Maschinen verbaut werden. Es gibt beispielsweise die Möglichkeit, Y-Messer auszurüsten. Diese sind oft leichter, was beim Einsatz in einfachen Bedingungen durchaus Energie einsparen lässt. Wenn nicht gerade Gehölze mitzerkleinert werden müssen, kann man bares Geld sparen, da die Messer kostengünstiger sind. Allerdings ist das Verschleißverhalten etwas unterschiedlich und die Y-Messer sind in der Regel wendbar. Die Bemaßung ist ebenfalls etwas anders als bei den Hammerschlegeln. Die Y-Messer werden jedoch noch einmal später in einem gesonderten Artikel aufgegriffen.

Pauschal kann man sagen „leichter geht immer“. Wenn allerdings ein schwereres Werkzeug verbaut werden soll, muss sich der Anwender im Vorfeld beim Hersteller erkundigen, bis zu welchem Gewicht die Aufnahmen am Rotor ausgelegt sind. Auch die Befestigungselemente sollten in dem Fall angepasst werden.

Wenn man das zulässige Gewicht überschreitet, können die Aufnahmen oder Schrauben im schlimmsten Fall abreißen. Hierbei sind enorme Kräfte im Spiel und die Gefahr, dass Menschen verletzt werden, ist gerade im Kommunalbereich an den Autobahnen sehr groß.

© I-Hof

Hammerschlegel mit gezahnter Schneidkante für schwere Arbeiten.

© I-Hof

Großer Hammerschlegel mit großem Durchgang und langem Radius.

Nach der Umrüstung ist zu empfehlen, die Maschine, wenn möglich, im Handantrieb zu testen. Sollten die Hämmer dann am Gehäuse anschlagen, kann kein Schaden entstehen. Beim ersten Einsatz an der Zapfwelle sollte mit der geringsten Drehzahl zunächst geprüft werden, ob es zu ungewöhnlichen Vibrationen kommt, die auf eine Unwucht schließen lassen. Wenn das der Fall sein sollte, müssten die Schlegel noch einmal ausgetauscht werden, da sonst die Laufleistung der Rotorlagerung stark zurückgeht und die Lager erheblich früher ausgetauscht werden müssten.

Es gibt einige Hammerschlegel, die gewendet und so länger genutzt werden können. Das ist kosteneffizient, birgt aber auch einige Risiken. Beim Wenden der Hammerschlegel sollte man jeden einzelnen genau unter die Lupe nehmen. Sollten sich Risse im Material befinden, besonders dann, wenn sich diese im oberen Teil des Schlegels bilden, ist es nicht ratsam, dieses Teil weiter zu verwenden. Es kann in der Folge dazu kommen, dass der Schlegel abreißt und die Maschine oder, im schlimmsten Fall, Personen im Umfeld in Mitleidenschaft gezogen werden.

Grundsätzlich ist eine regelmäßige Kontrolle der Hämmer zu empfehlen, um unliebsamen Überraschungen vorzubeugen. Auch kann man sich so einen Überblick über das Verschleißverhalten in der Maschine verschaffen und rechtzeitig für Ersatzteile sorgen.

© Pawelzik

Mulcherrotoren im Werk nach dem Auswuchten.